Fundición de inversión vs. moldeo por inyección de metal: Comparación de procesos

En el campo de la fabricación de metales de precisión, la fundición a la cera perdida (CI) y el moldeo por inyección de metal (MIM) son dos procesos comunes. Ambos permiten producir piezas metálicas con formas complejas, pero sus métodos de fabricación, aplicaciones y ventajas difieren. Este artículo comparará estos dos procesos en términos de flujo de trabajo, adaptabilidad del material, precisión del producto, costo y escenarios de aplicación.

1. Flujo de trabajo

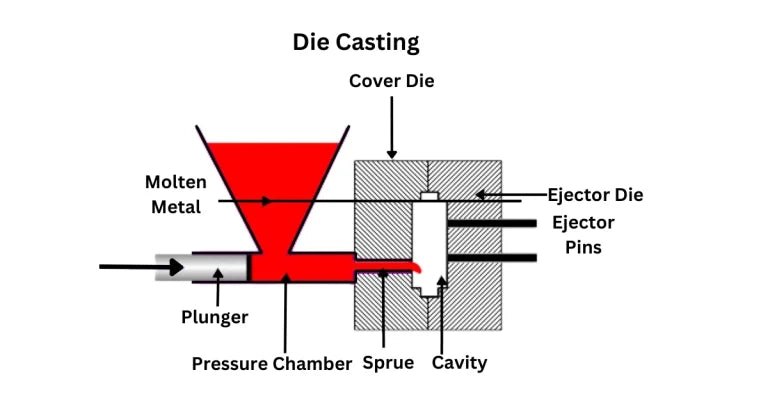

La fundición de inversión (CI) es un proceso de fundición a la cera perdida que incluye los siguientes pasos:

-

Diseño de un modelo de cera

-

Creación de una carcasa de cerámica

-

Derretir cera y verter metal

-

Retirada de la carcasa de cerámica después del enfriamiento

-

Realización de procesos de acabado posteriores

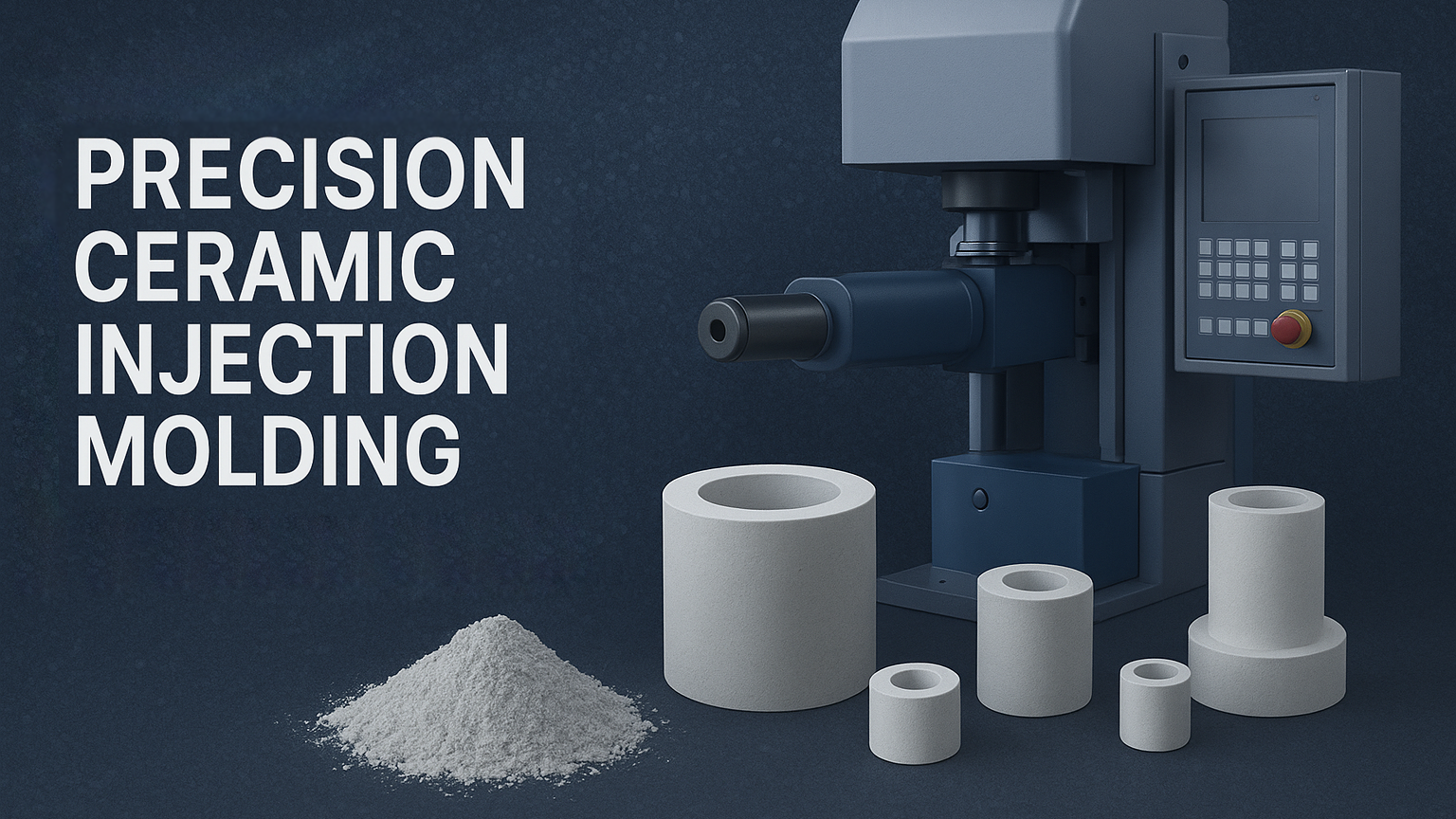

El moldeo por inyección de metal (MIM) es similar al moldeo por inyección de plástico e implica:

-

Mezcla de polvo metálico con un aglutinante para formar materia prima

-

Moldeo por inyección

-

Desunión para eliminar el aglutinante

-

Sinterización a altas temperaturas para lograr piezas metálicas de alta densidad

-

Posprocesamiento adicional (como tratamiento térmico, mecanizado, etc.)

2. Adaptabilidad del material

El CI puede procesar una amplia gama de aleaciones metálicas, como acero inoxidable, aluminio, titanio y cobre, lo que lo hace ideal para piezas que requieren resistencia a altas temperaturas y a la corrosión. El MIM utiliza principalmente polvos metálicos de alto rendimiento, como acero inoxidable, acero de baja aleación, titanio y tungsteno. Su ventaja radica en la fabricación de piezas complejas de alta densidad y alta resistencia.

3. Precisión y complejidad del producto

-

Precisión : MIM generalmente logra una precisión dimensional de ±0,3% a ±0,5%, mientras que IC, afectado por el proceso de fundición, generalmente logra una precisión de ±0,5% a ±1,0%.

-

Complejidad : La MIM es adecuada para la fabricación de piezas pequeñas, de paredes delgadas y muy complejas, como instrumentos médicos y componentes electrónicos. Por otro lado, la CI es más adecuada para piezas más grandes o con paredes irregulares, como componentes de la industria aeroespacial y energética.

4. Análisis de costos

-

El IC es ideal para volúmenes de producción pequeños a medianos, con costos de molde iniciales más bajos pero costos unitarios más altos, especialmente en el posprocesamiento.

-

MIM es más adecuado para la producción en masa, con una mayor inversión inicial en el molde pero menores costos por unidad, particularmente para volúmenes anuales superiores a 10.000 piezas.

5. Campos de aplicación

| Proceso | Aplicaciones típicas |

|---|---|

| CI | Aeroespacial, equipos industriales, energía, piezas estructurales de automoción |

| MIM | Dispositivos médicos, electrónica de consumo, instrumentos de precisión, piezas pequeñas y complejas |

Conclusión

Si se busca resistencia a altas temperaturas, tamaños más grandes y un alto rendimiento mecánico , la fundición de precisión (CI) es la opción ideal. Sin embargo, para piezas de precisión pequeñas, de formas complejas y de gran volumen , el moldeo por inyección de metal (MIM) ofrece ventajas significativas. Elegir el proceso adecuado requiere una evaluación exhaustiva de los requisitos de rendimiento de la pieza, el volumen de producción y el control de costos para lograr la mejor solución de fabricación.

Compartir:

El proceso de moldeo por inyección de metal (MIM)

¿Cómo se fabrica el metal en polvo?