Introducción

En la fabricación avanzada, la selección de materiales y los procesos de conformado influyen directamente en el rendimiento y la rentabilidad de los componentes. Entre las diversas opciones, el MIM 4605 , el proceso de forjado en polvo y el moldeo por inyección de metal (MIM) destacan por su capacidad para ofrecer geometrías complejas, alta resistencia y excelentes acabados superficiales. Este artículo explora las propiedades del material MIM 4605, las ventajas del forjado en polvo y cómo el MIM está revolucionando la fabricación de precisión.

MIM 4605: Propiedades del material

El MIM 4605 es un acero de baja aleación ampliamente utilizado en la industria del moldeo por inyección de metales. Su composición suele incluir hierro, carbono, níquel y molibdeno, lo que proporciona un equilibrio perfecto entre resistencia, tenacidad y resistencia al desgaste.

-

Alta resistencia : después de la sinterización y el tratamiento térmico, MIM 4605 alcanza resistencias a la tracción superiores a 900 MPa.

-

Excelente dureza : Los componentes tratados térmicamente pueden alcanzar niveles de dureza comparables a los aceros forjados.

-

Buena maquinabilidad : aunque las piezas tengan una forma casi final, siguen siendo posibles operaciones de mecanizado secundario.

-

Calidad de la superficie : MIM 4605 ofrece una microestructura fina, lo que permite un acabado de superficie superior para necesidades estéticas o funcionales.

Esta combinación de propiedades mecánicas hace que MIM 4605 sea ideal para componentes automotrices, aeroespaciales y de dispositivos médicos donde tanto el rendimiento como la confiabilidad son fundamentales.

Proceso de forjado en polvo: mejora de la densidad y la resistencia

El proceso de forja en polvo combina la pulvimetalurgia con la tecnología de forjado. En este método, una preforma de polvos de aleación se compacta, se sinteriza y finalmente se forja hasta alcanzar su forma final.

Ventajas clave de la forja en polvo:

-

Densidad casi total : la forja reduce significativamente la porosidad, lo que genera propiedades mecánicas superiores.

-

Mayor resistencia a la fatiga : los componentes forjados en polvo a menudo superan a los materiales forjados convencionales en resistencia a la fatiga.

-

Flexibilidad del material : se pueden mezclar diferentes polvos de aleación para lograr propiedades específicas.

-

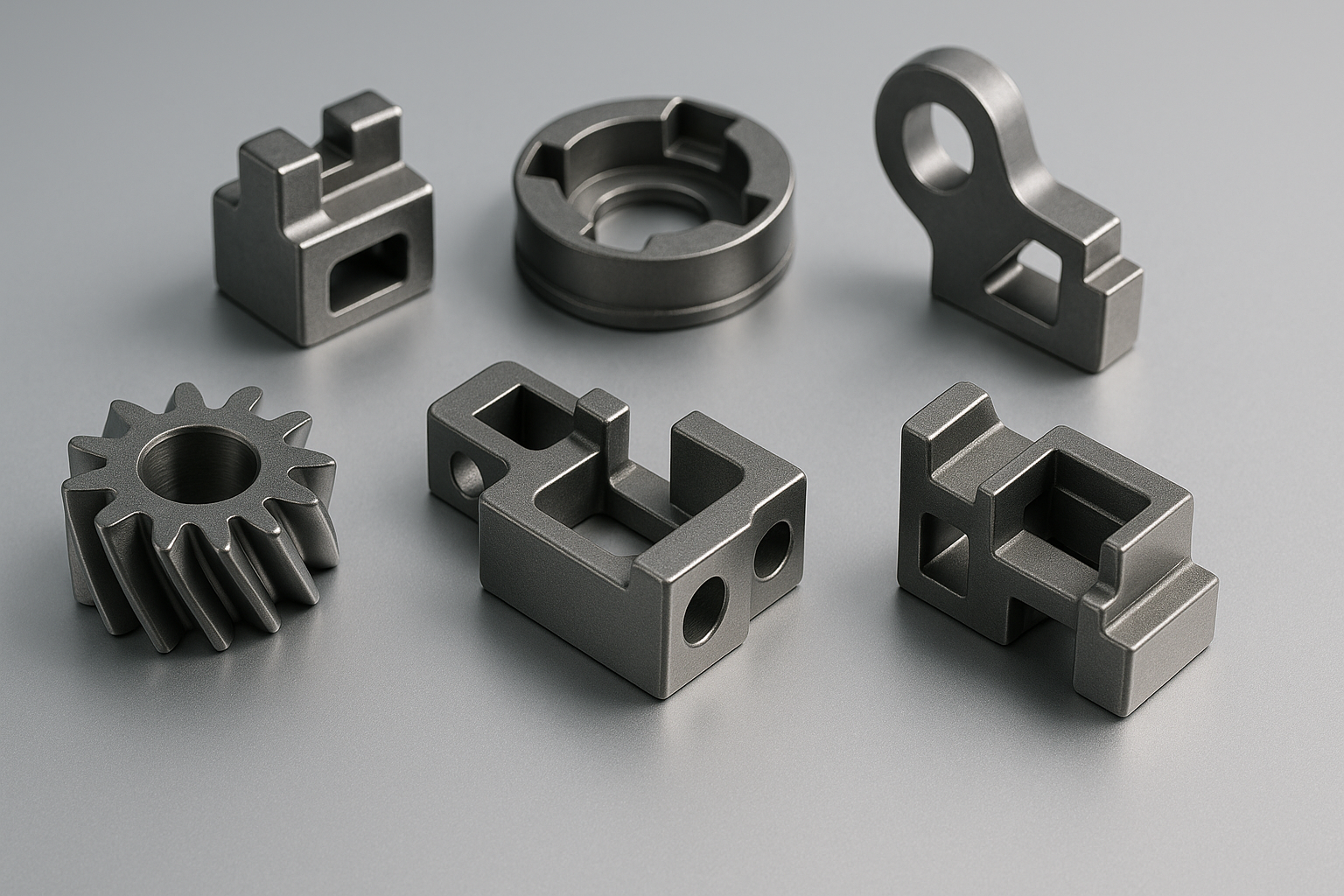

Geometrías complejas : la forja en polvo permite obtener formas que son difíciles de conseguir únicamente mediante la forja convencional.

Este proceso es particularmente valioso para engranajes, bielas y otros componentes de alta carga en los sectores automotriz e industrial.

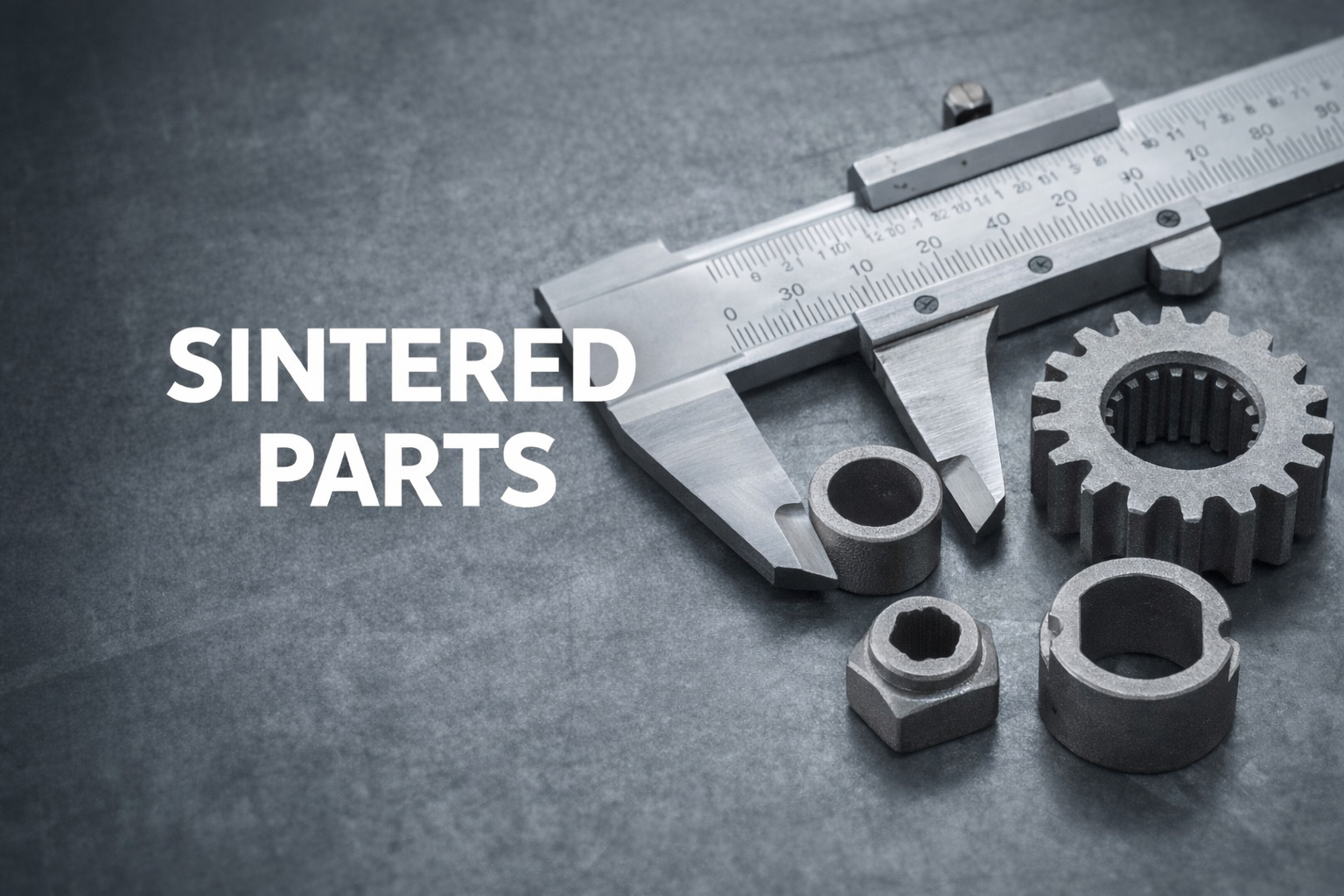

Moldeo por inyección de metal (MIM): Ventajas del proceso

El proceso de moldeo por inyección de metal (MIM) combina la flexibilidad de diseño del moldeo por inyección de plástico con el rendimiento de los metales. Es especialmente eficaz en la fabricación de componentes pequeños y complejos en grandes volúmenes.

Beneficios de MIM:

-

Libertad de diseño : Se pueden producir geometrías complejas con características finas, canales internos y socavados sin necesidad de un mecanizado costoso.

-

Eficiencia del material : desperdicio mínimo en comparación con los procesos sustractivos, mejorando la sostenibilidad y el control de costos.

-

Escalabilidad : es posible realizar una producción de gran volumen manteniendo una calidad constante.

-

Acabado superficial : MIM proporciona superficies más lisas que la pulvimetalurgia convencional.

-

Amplia selección de materiales : aceros, aceros inoxidables, aleaciones de titanio y superaleaciones se pueden procesar a través de MIM.

Cuando se combina con materiales como MIM 4605 , el proceso logra resultados excepcionales, combinando una alta resistencia mecánica con una producción eficiente.

Aplicaciones en diferentes industrias

-

Automotriz : Bielas forjadas en polvo, engranajes MIM 4605 y mecanismos de bloqueo.

-

Médico : Aceros inoxidables MIM y aleaciones de titanio para instrumentos quirúrgicos, implantes dentales y dispositivos ortopédicos.

-

Aeroespacial : Piezas de precisión ligeras que requieren alta resistencia a la fatiga y precisión dimensional.

-

Electrónica de consumo : carcasas miniaturizadas, cerraduras mecánicas y conectores.

Conclusión

La integración de MIM 4605 , el proceso de forja en polvo y el moldeo por inyección de metal (MIM) ofrece a los fabricantes un potente conjunto de herramientas para producir componentes complejos de alto rendimiento. Desde propiedades superiores de los materiales hasta una escalabilidad rentable, estas tecnologías ofrecen claras ventajas sobre el mecanizado y la fundición tradicionales.

A medida que las industrias demandan piezas más resistentes, livianas y complejas, la MIM y el forjado en polvo seguirán creciendo como soluciones de fabricación esenciales para la próxima generación de componentes de precisión.

Compartir:

¿Cómo se fabrica el metal en polvo?

Por qué es importante la cerámica de grado médico: explicación de la cerámica técnica, el mecanizado de precisión y el moldeo por inyección