Las placas compuestas para tanques y vehículos blindados están hechas de materiales compuestos de carburo de silicio. Esta placa compuesta es entre un 30% y un 50% más ligera que las placas de acero para tanques comunes y la resistencia al impacto se puede aumentar de 1 a 3 veces. Es un excelente material compuesto. Las cerámicas de alta tecnología con funciones especiales (electricidad, magnetismo, sonido, luz, calor, química, mecánica, biología, etc.) son materiales nuevos que se han desarrollado rápidamente en los últimos 20 años y se consideran el tercer material más importante después de los materiales metálicos y los materiales poliméricos.

El SiC es un compuesto con fuertes enlaces covalentes y su tasa de difusión durante la sinterización es bastante baja. Según los resultados de la investigación de JD Hon et al., incluso a una temperatura elevada de 2100 ℃, los coeficientes de autodifusión de C y Si son muy pequeños. Por lo tanto, el SiC es difícil de sinterizar y debe densificarse con la ayuda de aditivos o presión externa o reacción de siliconización.

Los principales métodos para preparar cerámicas de SiC de alta densidad incluyen la sinterización por prensado en caliente, la sinterización sin presión y la sinterización por reacción.

(1) La sinterización por prensado en caliente de polvo de carburo de silicio puro puede acercarse a la densidad teórica, pero requiere alta temperatura (superior a 2000 ℃) y alta presión (350 MPa). El uso de aditivos puede promover fuertemente la tasa de densificación y obtener materiales de carburo de silicio con una densidad cercana a la densidad teórica. Aditivos de uso común: Al2O3, AIN, BN, B, etc.; la cantidad máxima de B añadida es 0,36%. Mecanismo: La presencia de carbono libre reacciona con B para formar B4C, que luego forma una solución sólida con SiC. El proceso de sinterización en fase líquida juega un papel importante en la migración del material.

(2) Sinterización sin presión (sinterización a presión normal) Mecanismo de sinterización: sinterización por difusión; la dificultad de la sinterización por difusión está relacionada con la relación entre la energía del límite de grano y la energía superficial. Al promover la sinterización: el SiC puro no se puede sinterizar. Cuando se agrega boro, el boro está en el límite de grano de SiC y forma parcialmente una solución sólida con SiC, lo que reduce la energía del límite de grano de SiC; además, la adición de C ayuda a reducir y eliminar la película de SiO2 en la superficie de SiC, aumentando así la energía superficial para que el polvo ultrafino rg/rs pueda proporcionar la fuerza impulsora mecánica requerida para la densificación, acortar la distancia de difusión y entrar en la sinterización inicial.

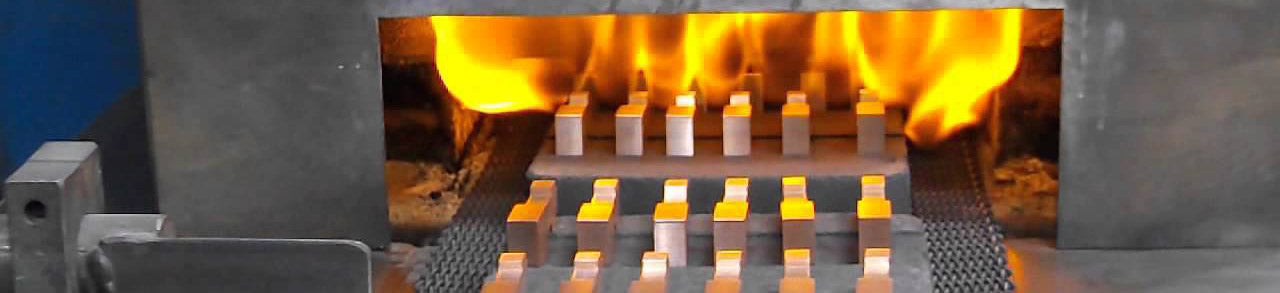

(3) Sinterización por reacción El SiC sinterizado por reacción, también conocido como SiC autoadherido, se fabrica mezclando polvo de a-SiC y polvo de grafito en una determinada proporción y presionándolos hasta formar un cuerpo verde, para luego calentarlos a unos 1650 ℃ y, al mismo tiempo, infiltrar Si o infiltrar Si en el cuerpo verde a través de Si en fase gaseosa, de modo que reaccione con el grafito para formar β-SiC, combinando las partículas de a-SiC existentes. Características: Si se permite la infiltración total de Si, se puede obtener un material con porosidad cero y sin cambios geométricos de tamaño durante todo el proceso. En la producción real, el cuerpo verde debe tener poros excesivos para evitar la formación de una capa hermética de SiC debido a que el proceso de infiltración de Si se lleva a cabo primero en la superficie, evitando así que continúe la sinterización por reacción. Durante el proceso de sinterización por reacción, los poros sobrantes se rellenan con exceso de Si, obteniendo así un producto denso no poroso.

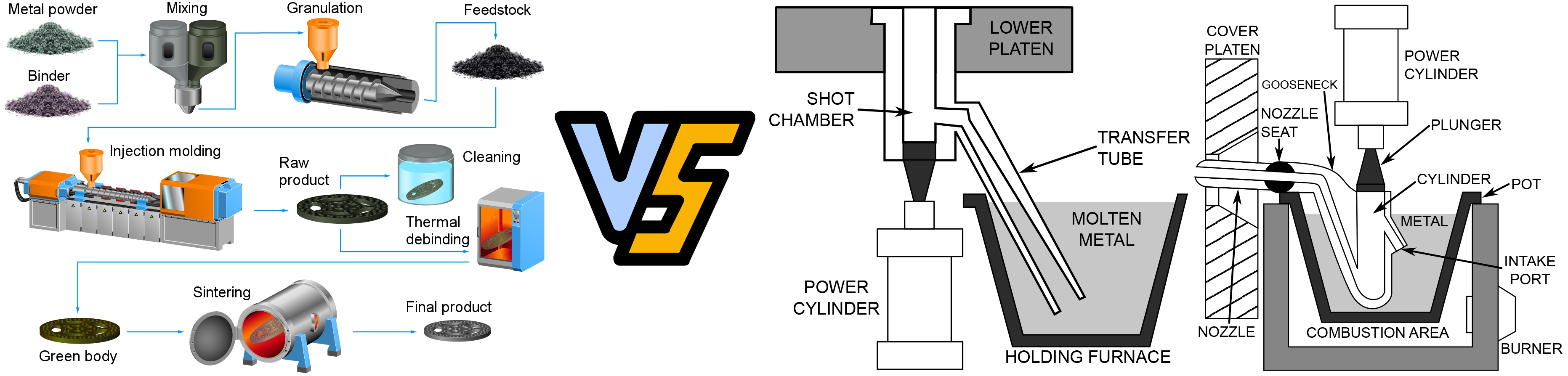

Comparación de tres métodos comunes de sinterización:

1. Sinterización por prensado en caliente: solo se pueden preparar piezas de carburo de silicio de formas simples, con baja eficiencia de producción, lo que no es propicio para la producción comercial a gran escala.

2. Sinterización sin presión (sinterización a presión normal): puede producir piezas de carburo de silicio de formas complejas y de gran tamaño, y actualmente es el método de sinterización más ampliamente reconocido.

3. Sinterización de reacción: puede producir piezas de carburo de silicio de formas complejas, con baja temperatura de sinterización, pero el producto tiene un rendimiento deficiente a alta temperatura.

Las cerámicas de SiC que utilizan sinterización sin presión, sinterización por prensado en caliente, sinterización por prensado isostático en caliente y sinterización por reacción tienen diferentes características de rendimiento. Por ejemplo, en términos de densidad de sinterización y resistencia a la flexión, las cerámicas de SiC sinterizadas por prensado en caliente y por prensado isostático en caliente son relativamente mayores, mientras que las de SiC sinterizadas por reacción son relativamente menores. Por otro lado, las propiedades mecánicas de las cerámicas de SiC también varían con diferentes aditivos de sinterización.

Las cerámicas de SiC sinterizadas sin presión, prensadas en caliente y sinterizadas por reacción tienen buena resistencia a ácidos fuertes y álcalis fuertes, pero las cerámicas de SiC sinterizadas por reacción tienen poca resistencia a la corrosión por superácidos como el HF. En términos de resistencia a altas temperaturas, cuando la temperatura es inferior a 900 ℃, la resistencia de casi todas las cerámicas de SiC mejora; cuando la temperatura supera los 1400 ℃, la resistencia a la flexión de las cerámicas de SiC sinterizadas por reacción cae bruscamente. (Esto se debe a que el cuerpo sinterizado contiene una cierta cantidad de Si libre, y la resistencia a la flexión cae bruscamente cuando la temperatura supera una cierta temperatura) Para las cerámicas de SiC sinterizadas sin presión y prensadas isostáticamente en caliente, su resistencia a altas temperaturas se ve afectada principalmente por el tipo de aditivos.

Nuestros servicios:

Nuestra empresa se compromete a brindarles a los clientes una gama completa de servicios para satisfacer las diversas necesidades de los diferentes clientes y mejorar la experiencia del cliente. Para que los clientes comprendan mejor nuestros productos y servicios, ofrecemos muestras gratuitas, soporte técnico profesional, garantías de por vida de los productos y servicios personalizados para garantizar que los clientes confíen en nuestros productos y disfruten de una experiencia de servicio de alta calidad.

Muestras gratis

Para ayudar a los clientes a comprender mejor la calidad y el rendimiento de nuestros productos, les ofrecemos muestras gratuitas. Los clientes pueden probar personalmente los materiales, la precisión y la durabilidad de los productos experimentando las muestras, a fin de evaluar mejor si nuestros productos satisfacen sus necesidades. Somos muy conscientes de la importancia de la calidad del producto para los clientes, por lo que ofrecemos servicios de muestras gratuitas para permitirles tener una comprensión clara de los productos antes de tomar decisiones de compra y reducir los riesgos de compra.

Soporte técnico profesional

El equipo técnico profesional de nuestra empresa ofrece a los clientes un soporte técnico completo, desde el diseño del producto, el desarrollo del molde hasta la optimización de la producción, y cuenta con expertos técnicos que brindan servicios de consultoría personalizados. Ya sea que los clientes tengan preguntas en la etapa de diseño o necesiten ayuda durante el proceso de producción, nuestro equipo técnico puede responder a tiempo y brindar soluciones. Nuestro soporte técnico no se limita al producto en sí, sino que también implica la mejora y optimización del proceso de fabricación para garantizar que los clientes obtengan la mejor eficiencia de producción y calidad del producto.

Garantía de por vida del producto

Para que los clientes se sientan más seguros sobre el uso de nuestros productos, ofrecemos un servicio de garantía de por vida del producto. Siempre que el producto sea fabricado por nuestra empresa, si los clientes encuentran algún problema de calidad durante el uso, pueden comunicarse con nuestro equipo de posventa y les brindaremos servicios de reparación o reemplazo gratuitos. La garantía de por vida del producto refleja nuestra confianza en la calidad del producto y nuestro compromiso a largo plazo con los clientes. Esperamos que a través de esta garantía, los clientes obtengan un soporte duradero y tranquilidad al usar nuestros productos.

Servicio personalizado

Las necesidades de cada cliente son únicas y somos conscientes de que los productos estandarizados pueden no satisfacer por completo las necesidades de todos los clientes. Por lo tanto, ofrecemos servicios personalizados muy flexibles. Ya sea que los clientes necesiten personalizar productos de tamaños específicos, estructuras complejas o materiales especiales, nuestro equipo puede brindar soluciones personalizadas de acuerdo con los requisitos del cliente. Trabajamos en estrecha colaboración con los clientes desde la etapa de diseño del producto para garantizar que cada detalle del producto cumpla con los estándares del cliente. Nuestros servicios de personalización no se limitan al diseño del producto, sino que también incluyen la personalización personalizada en empaques, logotipos, etc., para crear una experiencia de producto única para los clientes.

Siempre nos guiamos por las necesidades de los clientes y les brindamos una excelente experiencia con el producto a través de muestras gratuitas, soporte técnico profesional, garantía de por vida del producto y servicios personalizados. Ya sea una prueba antes de la compra o soporte técnico y garantía de calidad durante el uso, nos comprometemos a brindarles a los clientes un servicio de primera clase.

Contáctenos

Envíenos su solicitud de dibujo para una evaluación adicional a market@xy-global.com

Share:

Moldeo por inyección de polvo metálico Mim: aplicación en electrónica 3c

Mecanizado de precisión y mecanizado CNC en la industria médica