- ¿Qué es la pulvimetalurgia?

La pulvimetalurgia es una tecnología que fabrica polvos metálicos y utiliza polvos metálicos (a veces con una pequeña cantidad de polvo no metálico) como materia prima para fabricar materiales o productos mediante mezcla, conformado y sinterización. Incluye dos partes, a saber:

(1) Fabricación de polvos metálicos (incluidos también polvos de aleación, en adelante denominados colectivamente "polvos metálicos").

(2) Utilizar polvos metálicos (a veces con una pequeña cantidad de polvo no metálico) como materia prima, mediante mezcla, conformación y sinterización, para fabricar materiales (llamados "materiales de pulvimetalurgia") o productos (llamados "productos de pulvimetalurgia").

- ¿Cuáles son las ventajas más destacadas de la pulvimetalurgia?

Hay dos ventajas más destacadas de la pulvimetalurgia:

(1) Puede fabricar materiales y productos que no se pueden fabricar o que son difíciles de fabricar mediante otros procesos, como materiales y productos porosos, transpirantes, amortiguadores y aislantes del sonido, materiales y productos metálicos refractarios como tungsteno, molibdeno, titanio y materiales y productos compuestos de metal-plástico, bimetálicos y otros.

(2) Puede producir directamente productos que cumplen o se acercan a los requisitos de tamaño del producto terminado, reduciendo o eliminando así el procesamiento mecánico. Su tasa de utilización de material puede ser tan alta como 95% o más. También puede reemplazar el cobre por hierro en algunos productos, logrando "ahorro de material y ahorro de energía".

- ¿Qué es la pulvimetalurgia a base de hierro? ¿Qué es la pulvimetalurgia a base de hierro?

El término "a base de hierro" hace referencia a la composición del material con hierro como matriz. La pulvimetalurgia a base de hierro se refiere al término general para el proceso de fabricación de materiales y productos pulvimetalúrgicos (piezas mecánicas a base de hierro, materiales antifricción, materiales de fricción y otros materiales pulvimetalúrgicos a base de hierro) con hierro como componente principal mediante sinterización (que también incluye la forja de polvo).

- ¿Cuáles son los principales tipos de métodos de fabricación de polvo utilizados en la pulvimetalurgia?

Los métodos de fabricación de polvos se dividen principalmente en dos categorías: métodos físicos y químicos y métodos de trituración mecánica. Los primeros incluyen el método de reducción, el método de electrólisis y el método de carbonilo, etc.; los segundos incluyen el método de molienda y el método de atomización.

- ¿Cuál es el uso del método de reducción para fabricar polvo metálico?

Este método es un método que utiliza un agente reductor para eliminar el oxígeno de los óxidos metálicos para obtener polvo metálico.

- ¿Qué es un agente reductor?

Un agente reductor se refiere a una sustancia que puede quitarle oxígeno a un óxido. El agente reductor utilizado para preparar polvo metálico se refiere a una sustancia que puede quitarle oxígeno a un óxido metálico. En lo que respecta a los óxidos metálicos, cualquier sustancia cuya afinidad con el oxígeno sea mayor que la afinidad del metal con el oxígeno se denomina agente reductor del óxido metálico.

- ¿Cuál es el propósito del recocido por reducción de polvo?

Los propósitos del recocido de reducción de polvo son principalmente los tres aspectos siguientes:

(1) Retire la película de óxido de la superficie de las partículas de polvo metálico;

(2) Eliminar materias extrañas como gas y humedad adsorbidas en la superficie de las partículas;

(3) Eliminar el endurecimiento del trabajo de las partículas.

- ¿Cuáles son los elementos generales para la determinación de las propiedades del polvo utilizados en la pulvimetalurgia?

Generalmente hay tres elementos para la determinación de las propiedades del polvo utilizado en la pulvimetalurgia: composición química, propiedades físicas y propiedades del proceso.

- ¿Cuáles son los principales elementos de las propiedades físicas del polvo utilizados en la pulvimetalurgia?

Las propiedades físicas de los polvos utilizados en la pulvimetalurgia incluyen principalmente los tres elementos siguientes:

(1) Forma de la partícula de polvo;

(2) Tamaño de partícula de polvo y composición del tamaño de partícula;

(3) Área de superficie específica del polvo.

- ¿Cuáles son las principales propiedades de proceso de los polvos utilizados en la pulvimetalurgia?

Las propiedades de proceso de los polvos utilizados en la pulvimetalurgia incluyen principalmente los cinco elementos siguientes:

(1) Densidad aparente;

(2) Densidad de toque:

(3) Fluidez;

(4) Compresibilidad;

(5) Formabilidad.

- ¿Qué determina la forma de las partículas de polvo utilizadas en la pulvimetalurgia? ¿Cuáles son los principales tipos?

Debido a los diferentes métodos de preparación del polvo, las formas de las partículas también son diferentes. Por lo general, las hay irregulares, en escamas, poliédricas, dendríticas, granulares, esféricas, en forma de gota, fibrosas...

- ¿Cuál es el tamaño de partícula del polvo? ¿Qué método se utiliza habitualmente para determinarlo?

El tamaño de las partículas de polvo se refiere al tamaño de las partículas de polvo. Generalmente se determina mediante un tamizado.

- ¿Cuál es la composición del tamaño de partícula del polvo?

La composición del tamaño de partícula del polvo también se denomina distribución del tamaño de partícula y se refiere al porcentaje en peso de cada nivel de polvo en el polvo.

- ¿Cuál es el rango de tamaño de partícula del polvo?

El rango de tamaño de partícula de un polvo se refiere al tamaño de partícula de las partículas de polvo que varía entre dos tamaños de partícula especificados. Si el rango de tamaño de partícula de un polvo es de -80+150 mallas, significa que el tamaño de partícula de estos polvos es igual o menor que 80 mallas, pero mayor que 150 mallas. En otras palabras, estos polvos pasan a través del tamiz de 80 mallas, pero no del tamiz de 150 mallas.

- ¿Qué es el tamizado de polvo?

El tamizado de polvo se refiere al método de tamizar el tamaño de partícula del polvo.

- ¿Qué es el análisis tamiz del polvo?

El análisis de tamiz de polvo se refiere al método de tamizar la muestra de polvo con un conjunto de tamices estándar para encontrar el porcentaje de peso de cada nivel de polvo para expresar la distribución del tamaño de partícula del polvo.

- ¿Cual es el numero de malla del tamiz?

El número de malla del tamiz (como el tamiz estándar de Taylor) se refiere al número de todas las mallas en una longitud de 1 pulgada.

- ¿Cuál es la superficie específica del polvo?

El área superficial específica del polvo se refiere a la suma de las áreas superficiales de todas las partículas de 1 gramo de polvo (c㎡ o ㎡), también conocida como área superficial específica del gramo.

- ¿Cuál es la densidad suelta del polvo?

La densidad suelta del polvo se refiere a la masa de polvo por unidad de volumen medida permitiendo que el polvo fluya libremente en un recipiente estándar (taza medidora) en condiciones limitadas y luego raspándolo hasta aplanarlo, expresada en g/cm3.

- ¿Cuál es la densidad aparente del polvo?

Cuando el polvo se deja libremente en un recipiente estándar, se forma un puente de arco debido a la fricción entre las partículas. Si el polvo se hace vibrar en condiciones limitadas para colapsar el puente de arco, la masa de polvo por unidad de volumen medida se denomina densidad aparente del polvo.

- ¿Cuál es la densidad de las láminas verdes prensadas?

La densidad de las láminas verdes prensadas es el valor medio de la masa real por unidad de volumen de las láminas verdes prensadas, expresada en g/cm3.

- ¿Cuál es la densidad relativa de las láminas verdes prensadas y la densidad relativa de las piezas sinterizadas?

La relación entre la densidad del compacto verde y la densidad de un material denso de la misma composición se denomina densidad relativa del compacto verde; la relación entre la densidad de la pieza sinterizada y la densidad de un material denso de la misma composición se denomina densidad relativa de la pieza sinterizada.

- ¿Cuál es la fluidez del polvo?

La fluidez del polvo es un término cualitativo que describe las propiedades del polvo que fluye a través de un orificio definido. Generalmente se expresa por el tiempo (s) que tardan 50 gramos de polvo en pasar a través de un embudo de flujo con una abertura de salida de 2,54 mm y un ángulo de cono de 60 grados.

- ¿Cuál es la compresibilidad del polvo?

La compresibilidad del polvo se refiere al grado en el que el polvo puede comprimirse bajo una unidad de presión específica (como 392 MPa, es decir, 4 TF/cm²). Esta propiedad se expresa generalmente mediante la densidad compacta verde. La compresibilidad del polvo refleja la capacidad de deformación irreversible del polvo cuando se somete a presión y es un parámetro importante en las propiedades físicas del polvo.

- ¿Cuál es la formabilidad del polvo?

La conformabilidad del polvo se refiere a la capacidad del polvo para mantener una forma determinada después de formarse. Se puede medir mediante una prueba de tambor y expresarse mediante la resistencia a la compresión o la resistencia a la flexión del cuerpo verde prensado.

- ¿Qué es la formación de polvo?

El conformado de polvos es un proceso de procesamiento de metales que produce piezas de material sólido de forma y tamaño predeterminados mezclando polvo metálico o no metálico con un aglutinante y luego presionándolo o inyectándolo utilizando un equipo específico (como una prensa de polvo o una máquina de moldeo por inyección de polvo). Esta tecnología se usa ampliamente en una variedad de industrias como la aeroespacial, la electrónica, la automotriz y la atención médica, especialmente la tecnología de moldeo por inyección de polvo metálico (MIM), que puede producir piezas complejas y de alta precisión, como pequeñas estructuras tridimensionales. Las principales ventajas de la tecnología de conformado de polvos incluyen la capacidad de producir en masa piezas complejas y de alta precisión, la capacidad de fabricar materiales compuestos y la alta tasa de utilización de materias primas y la alta eficiencia de la producción en masa.

- ¿Cuáles son los métodos especiales de formación de polvo?

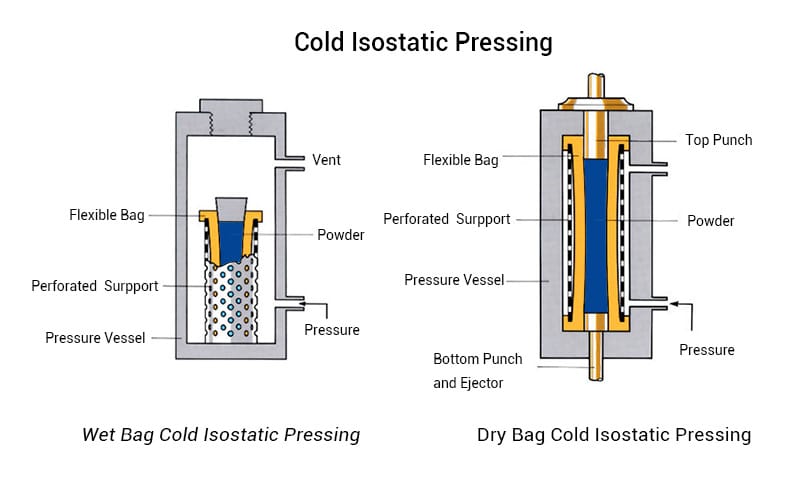

Existen cinco métodos principales de formación de polvos especiales:

(1) Prensado isostático;

(2) Formación continua;

(3) Formación sin presión;

(4) Formación de alta energía;

(5) Moldeo por inyección.

- ¿Cuál es el propósito de mezclar polvos?

Al mezclar el polvo, los componentes del polvo con diferentes propiedades pueden formar una mezcla uniforme, lo que favorece el prensado y la sinterización, lo que garantiza que el material del producto sea uniforme y el rendimiento sea estable.

- ¿Cuál es el efecto que tiene el tiempo de mezclado del polvo sobre el mismo?

El tiempo de mezclado del polvo debe determinarse de acuerdo con los requisitos específicos del polvo y las condiciones del equipo. Si el tiempo es demasiado corto, la mezcla será desigual; si el tiempo es demasiado largo, se producirán muchos factores desfavorables, como el endurecimiento por deformación de los polvos metálicos, como el hierro y el cobre, y cambios en la forma y la distribución del tamaño de las partículas.

- ¿Cuáles son los usos de las partes principales de la matriz de prensado?

Los usos de las partes principales en la matriz de prensado son: matriz hembra, la superficie exterior de la pieza en bruto de formación; punzón superior, la cara del extremo superior de la pieza en bruto de formación; punzón inferior, la cara del extremo inferior de la pieza en bruto de formación; varilla de núcleo, la superficie interior de la pieza en bruto de formación; manguito de prensado, la superficie exterior y la cara del extremo de la pieza en bruto de formación.

- ¿Cuáles son los principios de selección de materiales para la fabricación de moldes de pulvimetalurgia ?

Las partes principales del molde de pulvimetalurgia deben fabricarse de acuerdo con sus condiciones de uso específicas, y la resistencia al desgaste, la procesabilidad, el costo y otros factores del material deben considerarse de manera integral y seleccionarse de manera razonable. Su dureza debe alcanzar HRC55 o superior. El acero para herramientas al carbono, el acero para herramientas aleado y el carburo cementado pueden cumplir con los requisitos de dureza y resistencia.

- ¿De qué materiales están hechas las partes de la matriz de prensado?

El molde hembra y la varilla del núcleo pueden estar hechos de acero al carbono para herramientas (T10A, T12A, etc.), acero aleado para herramientas (GCr15, Cr12, 9CrSi, Cr12Mo, Cr12W, Cr12MoV, CrWMn, CrW5), acero de alta velocidad (W18Cr4V, W9Cr4V, W12Cr4V4Mo), carburo cementado (carburo cementado con acero, YG15, YG8); el punzón puede estar hecho de acero al carbono para herramientas (T8A, T10A), acero aleado para herramientas (GCr15, Cr12, 9CrSi, Cr12Mo, CrWMn, CrW5); el manguito de presión puede estar hecho de acero aleado para herramientas (GCr15, 9CrSi, Cr12, Cr12Mo, CrWMn, CrW5).

- ¿Cómo seleccionar materiales de molde de manera específica?

Para prensar piezas con lotes grandes, se deben utilizar materiales con buena resistencia al desgaste, como acero de alta velocidad y carburo cementado; para prensar piezas con lotes pequeños, se pueden utilizar materiales baratos como acero al carbono para herramientas. Para prensar piezas con formas complejas, se deben utilizar materiales como acero aleado para herramientas que sean fáciles de procesar y tengan una pequeña deformación por tratamiento térmico; para prensar polvos metálicos blandos como cobre y plomo, se debe utilizar acero al carbono para herramientas o acero aleado para herramientas; para prensar materiales en polvo de metal duro como tungsteno y molibdeno, así como carburo cementado y materiales de fricción, se deben utilizar materiales de carburo cementado. Para prensar piezas de prensado de alta densidad, se deben utilizar materiales con buena resistencia al desgaste; para matrices de prensado de alta precisión, se deben utilizar materiales resistentes al desgaste y se debe utilizar carburo cementado tanto como sea posible.

- ¿Cuál es la dureza del tratamiento térmico de las partes principales de la matriz de prensado de pulvimetalurgia?

La dureza de las partes principales de la matriz de prensado de pulvimetalurgia es: la matriz hembra requiere HRC60-63 para piezas de acero, HRC64-72 para piezas de carburo unidas con acero y HRA88-90 para piezas de carburo; la varilla de núcleo requiere HRC60-63, la dureza de la varilla de núcleo delgada se puede reducir adecuadamente y la dureza local de la conexión de la varilla de núcleo móvil es HRC35-40; el punzón requiere HRC56-60; el manguito de prensado requiere HRC53-57. El manguito protector no está tratado térmicamente; o está templado y la dureza es HRC28-32.

- ¿Qué son los compactos de una sola capa y los compactos de doble capa?

Los compactos de una sola capa se refieren a compactos hechos de polvos con la misma composición; los compactos de doble capa son compactos con dos capas de polvos con diferentes composiciones; los compactos multicapa son compactos hechos de más de dos capas de polvos con diferentes composiciones.

- ¿Cuáles son los defectos compactos más comunes y sus causas?

Los defectos compactos más comunes y sus causas son los siguientes:

(1) Densidad desigual.

Las causas incluyen: relaciones de compresión inconsistentes entre diferentes piezas; acabado de molde deficiente, mayor resistencia a la fricción; lubricación insuficiente; tamaño de pieza irrazonable (relación de aspecto demasiado grande, relación longitud-espesor de pared demasiado grande...); método de prensado incorrecto.

(2) Grietas.

Las causas incluyen: densidad desigual, mala formabilidad del polvo, gran efecto elástico posterior de las láminas verdes prensadas, método de desmoldeo incorrecto, mala rigidez del molde, el molde tiene conicidad inversa.

(3) Pérdida de bordes y esquinas.

Las causas incluyen: mala formabilidad del polvo; baja densidad de las láminas verdes prensadas.

(4) Rayaduras superficiales.

Las causas incluyen: arañazos en la superficie del molde; nódulos de moho.

- ¿Qué es la sinterización por pulvimetalurgia?

La sinterización es uno de los principales procesos de la pulvimetalurgia. Generalmente, el polvo o las láminas prensadas en verde se calientan a una temperatura de 2/3 a 4/5 del punto de fusión de su componente principal, para que las partículas sufran procesos físicos y químicos como la unión para formar el material o producto requerido.

- ¿Qué es la atmósfera protectora de sinterización? ¿Cuál es su función?

La atmósfera protectora de sinterización se refiere a la atmósfera utilizada para evitar la oxidación de los productos en polvo durante la sinterización.

La atmósfera protectora puede prevenir la oxidación de las piezas sinterizadas, reducir los óxidos en la superficie de las partículas de polvo, eliminar los gases y la humedad adsorbidos en la superficie de las partículas de polvo y garantizar que los productos en polvo a base de hierro no se descarburen ni se carburen.

- ¿Cuáles son las atmósferas protectoras de sinterización comúnmente utilizadas?

Las atmósferas protectoras de sinterización son generalmente gases reductores o neutros, como hidrógeno, amoniaco descompuesto, monóxido de carbono, nitrógeno y vacío.

- ¿Cuáles son los usos de las características porosas de los materiales de pulvimetalurgia?

La porosidad es una de las características importantes de los materiales de pulvimetalurgia. Mediante esta característica podemos:

(1) Fabricar materiales que suden. Es decir, impregnar sustancias de bajo punto de fusión en los poros de los materiales de pulvimetalurgia ordinarios. Al trabajar a alta temperatura, las sustancias impregnadas se derriten y se filtran, lo que hace que el material "sude" para disipar el calor. De esta manera, los materiales ordinarios pueden reemplazar a las costosas aleaciones resistentes al calor y aumentar aún más la temperatura de uso de las piezas resistentes al calor.

(2) Fabricar materiales filtrantes. Se utilizan para filtrar gases, filtrar venenos, etc.

(3) Impregnación de agentes antifricción para fabricar cojinetes lubricados con aceite y sin aceite; impregnación de especias para fabricar artesanías perfumadas, etc.

(4) En algunos casos, el hierro se utiliza para sustituir metales no ferrosos como el cobre y el plomo.

(5) Fabricación de materiales reductores de vibraciones, reductores de ruido, aislantes y otros.

(6) Aumentar la superficie específica del material y utilizarlo como portador de la sustancia (por ejemplo, para transportar catalizadores, etc.).

Compartir:

¿El carburo de tungsteno es acero cementado?

Seis condiciones necesarias para el moldeo por inyección de precisión