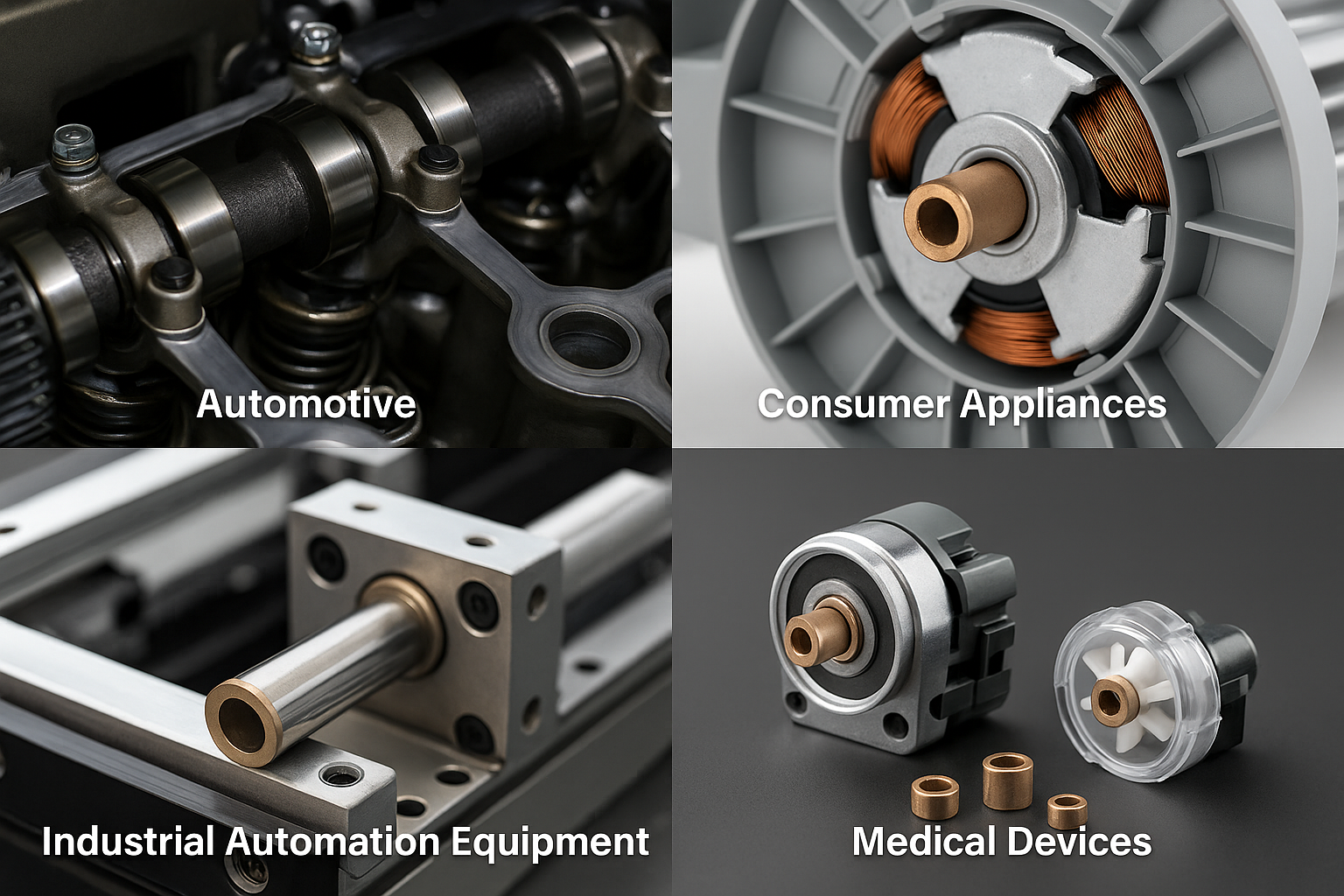

Los rodamientos pulvimetalúrgicos, también conocidos como rodamientos sinterizados o impregnados en aceite, son un componente esencial en innumerables sistemas mecánicos. Se utilizan ampliamente en motores eléctricos, electrodomésticos, sistemas automotrices, equipos de automatización industrial y dispositivos médicos, prácticamente en cualquier lugar donde se requiera movimiento rotatorio y baja fricción. A diferencia de los rodamientos convencionales producidos por mecanizado o fundición, los rodamientos pulvimetalúrgicos se fabrican comprimiendo y sinterizando polvos metálicos en formas precisas con porosidad controlada. Esta estructura única les confiere propiedades autolubricantes y una excelente resistencia al desgaste, todo a un coste de producción competitivo.

Esta guía ofrece una descripción detallada, centrada en la ingeniería, de los rodamientos de pulvimetalurgia, desde su estructura interna y principio de funcionamiento hasta su proceso de fabricación, características de rendimiento y aplicaciones industriales. Su objetivo es brindar a ingenieros y compradores técnicos una comprensión más profunda de su funcionamiento, cómo elegir el tipo adecuado y qué factores considerar al integrarlos en diseños mecánicos.

1. Estructura y principio de funcionamiento de los cojinetes de pulvimetalurgia

La diferencia fundamental entre un rodamiento pulvimetalúrgico y uno convencional reside en su estructura interna. Los rodamientos pulvimetalúrgicos se caracterizan por una matriz metálica porosa: una red de poros microscópicos interconectados que se forma durante el proceso de sinterización. Estos poros suelen representar entre el 10 % y el 30 % del volumen total, dependiendo del material específico y los requisitos de la aplicación.

1.1 Estructura porosa y autolubricación

La porosidad de los rodamientos fabricados con pulvimetalurgia no es un defecto, sino una característica de diseño deliberada. Tras la sinterización, los poros se impregnan con aceite lubricante al vacío o a presión. Este aceite llena la red porosa y permanece atrapado en su interior hasta que el rodamiento entra en funcionamiento.

A medida que el rodamiento gira y se calienta, el aceite asciende a la superficie por capilaridad, formando una fina película lubricante entre el rodamiento y el eje. Cuando el rodamiento se enfría y deja de girar, el aceite se reabsorbe en los poros, quedando listo para el siguiente ciclo. Este mecanismo proporciona una lubricación continua y autorregulada durante toda la vida útil del rodamiento, eliminando la necesidad de sistemas de lubricación externos en la mayoría de los casos.

1.2 Microestructura del material

La microestructura de un rodamiento sinterizado suele estar compuesta por partículas metálicas unidas por difusión en estado sólido durante la sinterización. Los materiales base comunes incluyen:

-

Aleaciones a base de cobre: a menudo se utilizan para aplicaciones de carga baja a media, ofrecen una excelente conductividad térmica y buena resistencia a la corrosión.

-

Aleaciones a base de hierro: Proporcionan mayor resistencia y capacidad de carga, adecuadas para aplicaciones automotrices y de servicio pesado.

-

Aleaciones de bronce (cobre-estaño): Equilibrio entre resistencia, resistencia al desgaste y autolubricación.

-

Acero inoxidable: se utiliza en entornos corrosivos o donde la higiene es fundamental (por ejemplo, procesamiento de alimentos o dispositivos médicos).

La combinación de una estructura porosa y una composición de aleación cuidadosamente elegida confiere a los cojinetes de pulvimetalurgia su combinación única de propiedades: autolubricación, estabilidad dimensional y producción en masa rentable.

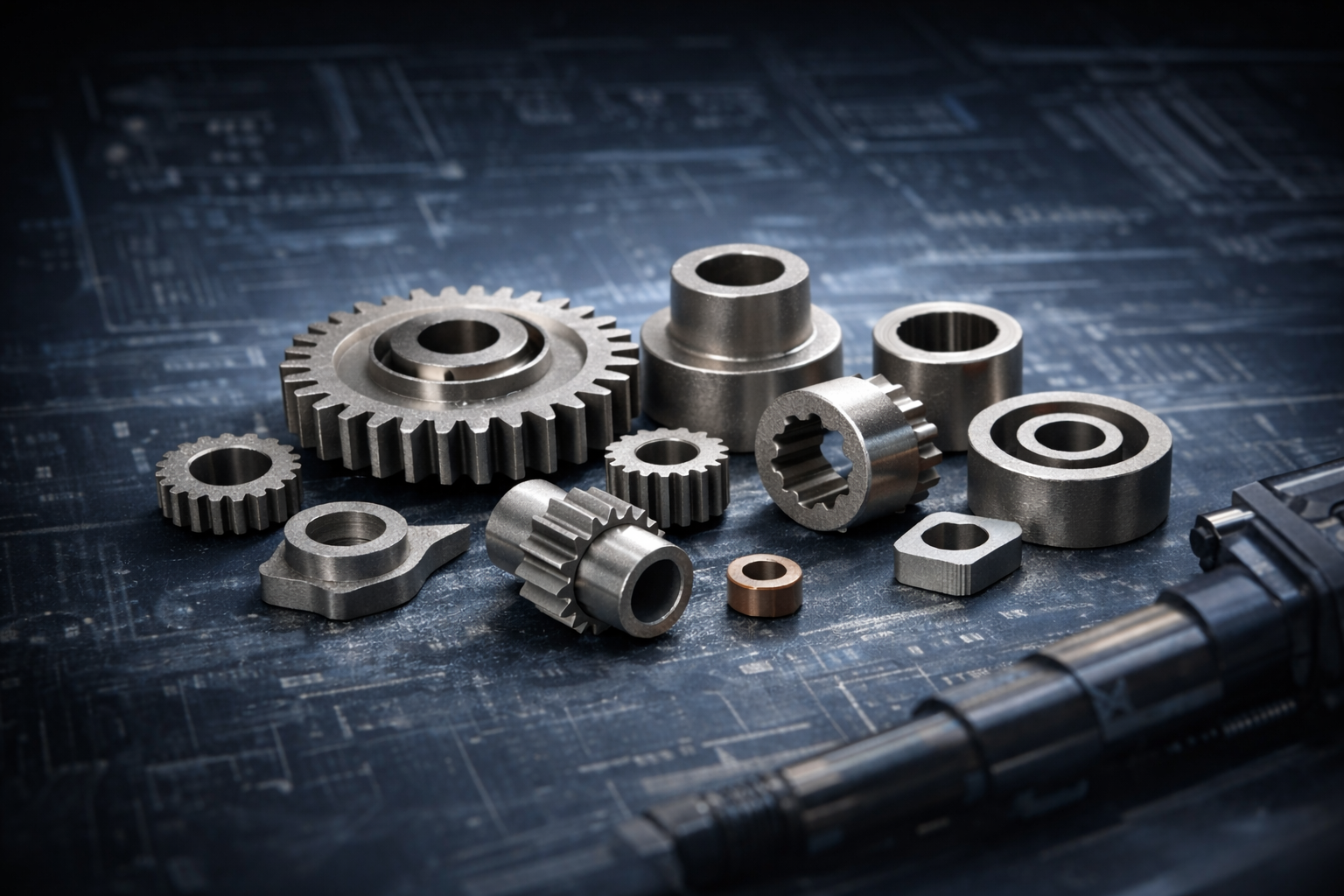

2. Proceso de fabricación de cojinetes de pulvimetalurgia

La fabricación de rodamientos pulvimetalúrgicos implica una serie de pasos cuidadosamente controlados. Cada etapa influye en las propiedades finales, la porosidad, la precisión dimensional y el rendimiento del rodamiento.

2.1 Selección y preparación del polvo

El proceso comienza con la selección de polvos metálicos de alta calidad. Estos polvos deben tener una distribución granulométrica controlada, que suele oscilar entre 20 y 200 micras. La forma y la distribución de las partículas influyen significativamente en el comportamiento de compactación, la porosidad y las propiedades mecánicas finales.

En muchos casos, se premezclan elementos de aleación con el polvo para lograr las propiedades deseadas del material. También se pueden añadir lubricantes o aglutinantes para mejorar la fluidez y reducir la fricción durante la compactación.

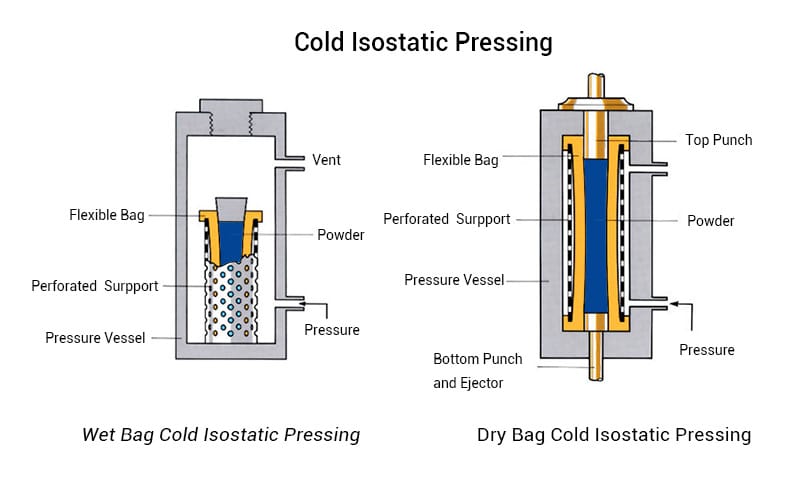

2.2 Compactación

El polvo preparado se vierte en una matriz de precisión y se compacta a alta presión (normalmente de 200 a 800 MPa) mediante una prensa hidráulica o mecánica. Este paso forma un "compacto verde": una preforma sólida pero frágil con la forma aproximada del cojinete final. La presión de compactación y el diseño de la matriz determinan la densidad y la uniformidad en verde, lo que afecta directamente la porosidad y la resistencia finales.

2.3 Sinterización

El compacto verde se sinteriza posteriormente en un horno de atmósfera controlada a una temperatura inferior al punto de fusión del metal (para el bronce, típicamente entre 750 y 850 °C; para el hierro, alrededor de 1100 y 1200 °C). Durante la sinterización, las partículas metálicas se unen mediante difusión en estado sólido, lo que aumenta la resistencia mecánica y la estabilidad dimensional, a la vez que preserva la estructura porosa interconectada.

El control de la atmósfera es fundamental (los gases comúnmente utilizados incluyen hidrógeno, nitrógeno o amoníaco disociado) para evitar la oxidación y garantizar propiedades consistentes.

2.4 Dimensionamiento y mecanizado (si es necesario)

Tras la sinterización, el rodamiento puede someterse a un dimensionado, una operación de prensado secundario que mejora la precisión dimensional y el acabado superficial. En algunos casos, se utiliza mecanizado ligero (p. ej., mandrinado o escariado) para lograr tolerancias más ajustadas o geometrías especiales. Sin embargo, una de las principales ventajas de la pulvimetalurgia es la producción de piezas casi en forma neta, lo que minimiza la necesidad de un mecanizado exhaustivo.

2.5 Impregnación de aceite

El paso final es la impregnación con aceite. Los rodamientos se colocan en una cámara de vacío o presión llena de aceite lubricante. La diferencia de presión impulsa el aceite hacia los poros interconectados, asegurando una saturación uniforme. El tipo de aceite utilizado depende de las condiciones de operación: aceites minerales para uso general, aceites sintéticos para aplicaciones de alta temperatura o alta velocidad.

3. Características clave de rendimiento

Los rodamientos pulvimetalúrgicos se valoran por una combinación de propiedades que los hacen altamente eficientes, fiables y rentables. Comprender estas características es esencial para una selección y un diseño adecuados.

3.1 Porosidad y capacidad de aceite

Los niveles de porosidad suelen oscilar entre el 10 % y el 30 % en volumen. Una mayor porosidad aumenta la capacidad de almacenamiento de aceite y la capacidad de autolubricación, pero reduce la resistencia mecánica. Una menor porosidad mejora la resistencia y la capacidad de carga, pero puede requerir una lubricación más frecuente. Los ingenieros deben equilibrar estos factores según los requisitos de la aplicación.

3.2 Fricción y resistencia al desgaste

La naturaleza autolubricante de los rodamientos sinterizados resulta en un bajo coeficiente de fricción, típicamente entre 0,05 y 0,12 en condiciones normales de funcionamiento. La película continua de aceite minimiza el contacto metal-metal, lo que reduce el desgaste y prolonga la vida útil. Para entornos exigentes, se pueden añadir polvos compuestos o lubricantes sólidos como grafito o MoS₂ para mejorar la resistencia al desgaste.

3.3 Estabilidad dimensional

Dado que los rodamientos pulvimetalúrgicos se fabrican en matrices de precisión y requieren un mecanizado mínimo, presentan una excelente repetibilidad dimensional. Los coeficientes de expansión térmica y la estabilidad dimensional son predecibles, lo que permite ajustes precisos y un rendimiento constante incluso en entornos de temperatura variable.

3.4 Reducción de ruido y vibraciones

La porosidad inherente y la película de aceite actúan como elementos amortiguadores, ayudando a reducir el ruido y la vibración en maquinaria rotatoria. Esta propiedad es especialmente valiosa en motores eléctricos, ventiladores y electrodomésticos, donde el funcionamiento silencioso es esencial.

3.5 Capacidad de carga y velocidad

Si bien los rodamientos pulvimetalúrgicos no están diseñados para cargas o velocidades extremadamente altas, ofrecen un buen rendimiento dentro de su rango de diseño. Las capacidades de carga típicas oscilan entre 5 y 25 MPa, y las velocidades superficiales pueden superar los 10 m/s, dependiendo del material y la lubricación.

4. Aplicaciones de los cojinetes de pulvimetalurgia

Los rodamientos pulvimetalúrgicos se utilizan en una amplia gama de industrias y sistemas mecánicos. Su combinación de bajo coste, autolubricación y funcionamiento sin mantenimiento los hace ideales para aplicaciones donde los rodamientos convencionales resultarían poco prácticos o demasiado caros.

4.1 Industria automotriz

-

Bombas de aceite y bombas de agua

-

Bisagras de puertas y ajustadores de asientos

-

Alternadores y motores de arranque

Aquí, los cojinetes sinterizados reducen las necesidades de mantenimiento, soportan cargas moderadas y funcionan de manera confiable durante largas vidas útiles.

4.2 Motores eléctricos y electrodomésticos

-

Motores de ventiladores y unidades sopladoras

-

Lavadoras y secadoras

-

Aspiradoras y purificadores de aire

La propiedad autolubricante elimina la necesidad de lubricación externa y ayuda a reducir el ruido, algo crucial para los electrodomésticos.

4.3 Automatización y maquinaria industrial

-

Actuadores lineales y transportadores

-

Motores reductores y bombas

-

Máquinas de embalaje y montaje

En entornos industriales, los rodamientos de pulvimetalurgia ofrecen un rendimiento constante y largos intervalos de servicio, incluso en funcionamiento continuo.

4.4 Dispositivos médicos e instrumentos de precisión

-

Equipo de laboratorio

-

Bombas y motores pequeños

-

instrumentos quirúrgicos robóticos

En este caso, su funcionamiento limpio, su precisión dimensional y su carácter libre de mantenimiento son fundamentales.

5. Consideraciones de diseño y selección

Elegir el rodamiento pulvimetalúrgico adecuado implica más que solo el tamaño y la forma. Los ingenieros deben evaluar diversos factores en función de los requisitos mecánicos y ambientales de la aplicación.

5.1 Requisitos de carga y velocidad

Para condiciones de alta carga o alta velocidad, se recomiendan rodamientos de baja porosidad con materiales reforzados (p. ej., aleaciones de hierro). Para cargas más ligeras y velocidades moderadas, son suficientes los rodamientos de bronce o cobre.

5.2 Temperatura de funcionamiento

Los rodamientos estándar impregnados en aceite funcionan hasta aproximadamente 120 °C. Para temperaturas superiores, se recomienda considerar el uso de aceites sintéticos o materiales especiales como el acero inoxidable.

5.3 Medio ambiente y resistencia a la corrosión

En entornos húmedos, corrosivos o químicamente agresivos, pueden ser necesarios cojinetes de acero inoxidable o niquelados. Tratamientos superficiales adicionales pueden mejorar aún más la resistencia.

5.4 Tolerancias dimensionales y ajuste

Dado que los rodamientos pulvimetalúrgicos se fabrican con una forma casi final, las clases de tolerancia suelen ser de IT7 a IT9. Sin embargo, se pueden lograr tolerancias más estrictas mediante dimensionamiento secundario o mecanizado.

5.5 Mantenimiento y vida útil

En la mayoría de las aplicaciones, los rodamientos de pulvimetalurgia no requieren mantenimiento. Sin embargo, la reimpregnación periódica con aceite puede prolongar su vida útil en condiciones exigentes.

6. Desarrollos futuros e innovaciones materiales

El campo de los rodamientos pulvimetalúrgicos continúa evolucionando, con investigaciones continuas centradas en mejorar el rendimiento y ampliar las áreas de aplicación. Algunas tendencias destacadas incluyen:

-

Materiales compuestos: La combinación de metales con partículas de grafito o cerámica mejora la resistencia al desgaste y la estabilidad térmica.

-

Lubricantes avanzados: Los aceites sintéticos y lubricantes sólidos de alto rendimiento prolongan la vida útil y amplían los rangos de temperatura de funcionamiento.

-

Integración de fabricación aditiva: los procesos híbridos que combinan la pulvimetalurgia y la impresión 3D permiten geometrías complejas y diseños personalizados.

-

Producción ecológica: el desarrollo de materiales sin plomo y sistemas de lubricación sostenibles se alinea con regulaciones ambientales más estrictas.

7. Conclusión y elección del socio adecuado

Los rodamientos pulvimetalúrgicos ofrecen una combinación única de autolubricación, estabilidad dimensional, rentabilidad y fiabilidad. Su estructura porosa, diseño impregnado en aceite y fabricación con forma casi neta los convierten en la solución preferida en los sectores automotriz, industrial, de consumo y médico. Con una selección e integración de diseño adecuadas, ofrecen un rendimiento constante y sin mantenimiento durante una larga vida útil.

Sin embargo, la calidad y el rendimiento de los rodamientos pulvimetalúrgicos dependen en gran medida de la experiencia del fabricante en la selección, compactación, sinterización e impregnación de polvos. Trabajar con un socio que comprenda estos procesos y que pueda brindar soporte de ingeniería desde la selección del material hasta la producción final garantiza que los rodamientos cumplan con sus objetivos exactos de rendimiento y costo.

En XY-Global , nos especializamos en soluciones de pulvimetalurgia de precisión, incluyendo rodamientos diseñados a medida para aplicaciones exigentes. Nuestro equipo de ingeniería colabora estrechamente con nuestros clientes para optimizar la composición del material, la porosidad y los parámetros de fabricación, logrando así el mejor equilibrio entre rendimiento y coste.

Si está buscando un proveedor confiable de cojinetes de pulvimetalurgia o desea analizar una solución personalizada para su proyecto, contáctenos hoy para saber cómo podemos respaldar su próximo diseño.

Compartir:

¿Qué es un rodamiento de pulvimetalurgia?

Sinterización de metales: una guía práctica para la precisión y el rendimiento