Давайте рассмотрим процесс производства крошечных шестеренок. В 1973 году в Японии разразился нефтяной кризис. Правительство выступило за то, чтобы предприятия по всей стране сократили потребление энергии. Мотоо Мацуура, генеральный директор Japan Shuken Co., Ltd., небольшого предприятия по производству шестеренок в префектуре Аити, увидел новые возможности для бизнеса в этом кризисе: энергосбережение станет тенденцией. Он считал, что все продукты будут становиться все меньше и меньше, и чтобы уменьшить размер продуктов, сначала нужно уменьшить компоненты продуктов.

В то время самая маленькая металлическая шестеренка, которую можно было произвести в той же отрасли в Японии, весила около одной сотой грамма, и эта шестеренка часто использовалась в часах. Мото Мацуура купил более 50 часов Seiko и Citizen и разобрал их одну за другой, чтобы посмотреть, можно ли заменить их пластиковыми шестеренками для производства шестеренок меньшего размера.

В 1986 году Shuken наконец успешно разработала сверхмаленькую резиновую шестерню весом в одну тысячную грамма. Ricoh, Casio и другие часовые компании проявили инициативу, пришли к двери и подписали соглашения о сотрудничестве с Shuken Co., Ltd. Мотоо Мацуура не был удовлетворен этим. Вскоре Shuken успешно разработала шестерню весом в одну десятитысячную грамма. Некоторые японские мастера говорили, что если Shuken сможет изготовить шестерню весом в одну стотысячную грамма, это будет настоящим успехом. «Ладно, давайте снова подпрыгнем и изготовим одну стотысячную грамма», — Мацуура Мотоо принял вызов.

В мае 1988 года родилась шестерня в одну стотысячную грамма. Знаменитая швейцарская часовая группа Swatch. Британский производитель автозапчастей EMI и другие компании заключили соглашения с Shuken и запросили заказы. Поскольку конкурента не было, Shuken в основном не давал покупателям возможности торговаться. После этого шестерня в одну стотысячную грамма постепенно стала использоваться в миниатюрных фотоаппаратах. Видеокамерах и специальных мобильных телефонах и компьютерах, а затем их в больших количествах закупали правительства разных стран и использовали в мини-разведывательных самолетах для уменьшения веса самолета и облегчения эксплуатации.

В августе 2002 года Shuken изготовил шестерню весом в одну миллионную грамма. Она называется порошковой шестерней, ее диаметр составляет 0,15 мм, а максимальная ширина — 0,08 мм. Вся площадь шестерни примерно равна площади поперечного сечения волоса. Однако даже на такой маленькой шестерне равномерно распределены 5 маленьких зубцов, которые могут работать как обычные шестерни. Изготовление 4 таких шестеренок за раз занимает всего 3,5 секунды. Как и ожидал Мацуура, эта порошковая шестерня теперь установлена врачами в нескольких ведущих больницах США на передней секции кровеносных сосудов из искусственного волокна для очистки сосудов головного мозга у пациентов с инфарктом мозга, став важным медицинским устройством для спасения жизней.

Развитие производства микрошестеренчатых передач на этом не остановилось. В непрерывном развитии практического общества.

Метод изготовления микрошестерен

Что касается приводных двигателей, то были изготовлены микродвигатели с диаметром ротора 0,5 мм и внешним диаметром в несколько миллиметров. Однако из-за высокой скорости и низкого крутящего момента этого микродвигателя для того, чтобы полностью проявить его производительность, между двигателем и нагрузкой (актуатором) требуется микроредуктор с передаточным отношением в несколько сотен. Среди различных передаточных механизмов наиболее часто используется зубчатая передача. Поэтому для миниатюризации редуктора необходимо миниатюризировать и шестерню.

Обработка зубофрезерованием

Зубчатые колеса обычно нарезаются на зубофрезерном станке с использованием червячной фрезы. При нарезании микрошестерен (менее m0.1) форма зуба червячной фрезы должна быть микрообработана. Поскольку форма зуба мала, в дополнение к погрешности формы зуба червячной фрезы, биение отверстия червячной фрезы, биение торца, шаг и другие погрешности будут иметь большое влияние на точность микрошестерни. Точность и жесткость зубофрезерного станка, шпинделя заготовки, шпинделя инструмента, механизма индексации заготовки и приспособления заготовки, используемого для обработки, а также точность установки червячной фрезы и заготовки будут влиять на точность изготовления микрошестерен. Поэтому необходимо повысить общую комплексную точность производственной системы. На этой основе, выбирая легкообрабатываемые материалы, легче производить микрошестерни с одинаковым модулем и различными разновидностями.

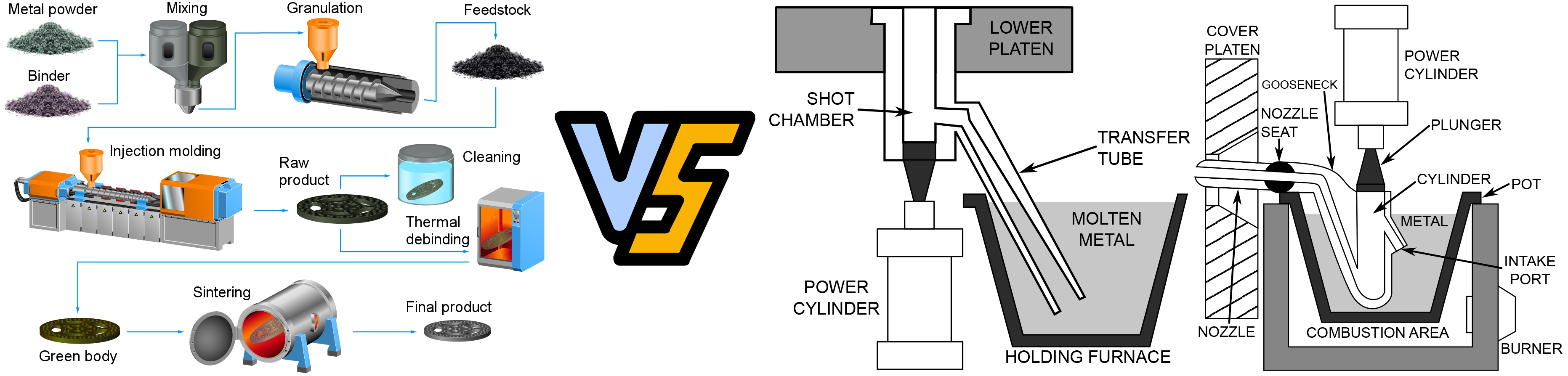

Пластиковые шестерни, изготовленные методом литья под давлением

Пластиковые шестерни, обработанные литьем под давлением, в основном используются для шестерен, используемых при более легких нагрузках, таких как офисные машины и бытовая техника, поскольку их можно производить массово за короткое время. В последние годы, с постоянным совершенствованием технологии литья под давлением и постоянным улучшением характеристик материала для литья под давлением, точность литьевых шестерен также значительно улучшилась. Точность литьевых шестерен и технология литья под давлением являются важными факторами, влияющими на метод литья под давлением. При изготовлении форм в основном используются резка проволоки и электроискровая обработка. Однако из-за влияния таких факторов, как диаметр используемой проволоки и разрядный зазор формовочного электрода, повышение точности микрошестеренных форм ограничено. Форма также может быть изготовлена гальванопластикой. Эталонная шестерня, используемая для гальванопластики, может быть улучшена путем резки или шлифовки. Эталонная шестерня может быть утолщена путем гальванопокрытия.

Метод производства спекания металла

Спеченная металлическая шестерня (шестерня порошковой металлургии), образованная путем формования металлического порошка под высоким давлением в форме и высокотемпературного спекания и отверждения, имеет более высокую механическую прочность, чем пластиковые шестерни, и используется в условиях средней нагрузки. Метод формования в форму подходит для массового производства. Однако после формирования формы она спекается при высокой температуре и сильно деформируется. Поэтому для достижения необходимой точности шестерня должна быть подвергнута тонкой обработке после спекания. Из-за небольшой формы зубьев тонкая обработка микрошестерен относительно затруднена, а металлические частицы металлического порошка велики, что ограничивает улучшение точности ее формы и чистоты поверхности. Если в литьевой форме используется метод электролитической обработки опорного электрода шестерни, упомянутый выше в литье под давлением пластиковых шестерен, точность обработанной шестерни может быть улучшена.

Другие методы производства

Микрошестерни могут быть изготовлены с помощью полупроводникового производства, фототравления или лазерной обработки. Фототравление может производить пробные микрошестерни размером в несколько десятков микрон, а протяжки могут вытягивать внутренние шестерни и т. д. В будущем спрос на микрошестерни будет расти, и будут продолжать появляться новые методы производства и технологии массового производства.

Добро пожаловать в нашу отрасль! Наш сервис вас обязательно удовлетворит.

Share:

Процесс микролитья под давлением

Материал из низколегированной стали для литья металла под давлением - MIM 4605