Ковка — это метод обработки, при котором кузнечно-прессовое оборудование оказывает давление на металлические заготовки, заставляя их подвергаться пластической деформации для получения поковок с определенными механическими свойствами, формами и размерами. Это один из компонентов ковки (ковки и штамповки). Ковка позволяет устранить дефекты, такие как рыхлый литой металл, образующийся в процессе плавки, оптимизировать микроструктуру, и в то же время, поскольку сохраняются полные линии течения металла, механические свойства поковок, как правило, лучше, чем у отливок из того же материала. Важные детали с высокими нагрузками и тяжелыми условиями работы в смежном оборудовании, за исключением более простых форм, которые могут быть прокатанными пластинами, профилями или сварными деталями, в основном используют поковки.

01 Температура деформации

Начальная температура рекристаллизации стали составляет около 727℃, но обычно в качестве разделительной линии используют 800℃. Ковка выше 800℃ называется горячей ковкой; ковка между 300 и 800℃ называется теплой ковкой или полугорячей ковкой, а ковка при комнатной температуре называется холодной ковкой. Поковки, используемые в большинстве отраслей промышленности, являются горячими ковками, а теплая ковка и холодная ковка в основном используются для ковки деталей автомобилей, общего машиностроения и т. д. Теплая ковка и холодная ковка могут эффективно экономить материалы.

02 Категории ковки

Как уже упоминалось выше, по температуре ковки ее можно разделить на горячую, теплую и холодную ковку. По механизму формования ковку можно разделить на свободную ковку, ковку в штампах, прокатку колец и специальную ковку.

1) Свободная ковка относится к методу обработки, который использует простые общие инструменты или напрямую прикладывает внешнюю силу к заготовке между верхней и нижней наковальнями кузнечного оборудования для деформации заготовки для получения требуемой геометрической формы и внутреннего качества поковки. Поковки, полученные свободной ковкой, называются свободными поковками. Свободная ковка в основном используется для производства поковок небольшими партиями. Кузнечное оборудование, такое как ковочные молоты и гидравлические прессы, используется для формирования заготовок для получения качественных поковок. Основные процессы свободной ковки включают осадку, вытяжку, штамповку, резку, гибку, скручивание, смещение и ковку. Свободная ковка использует методы горячей ковки.

2) Ковка в штампах Ковка в штампах подразделяется на открытую и закрытую. Металлическая заготовка сжимается и деформируется в ковочном штампе определенной формы для получения поковки. Ковка в штампах обычно используется для изготовления деталей с небольшим весом и большими партиями. Ковка в штампах подразделяется на горячую, теплую и холодную. Теплая и холодная ковка являются будущим направлением развития ковки в штампах, а также представляют собой уровень технологии ковки.

В зависимости от материала, штамповку можно также разделить на штамповку черных металлов, штамповку цветных металлов и формовку порошковых изделий. Как следует из названия, материалы - это черные металлы, такие как углеродистая сталь, цветные металлы, такие как медь и алюминий, и материалы порошковой металлургии.

Экструзию следует классифицировать как объемную ковку, которую можно разделить на экструзию тяжелых металлов и экструзию легких металлов.

Ковка в закрытых штампах и закрытая высадка — два передовых процесса штамповки. Поскольку нет облоя, коэффициент использования материала высок. Отделка сложных поковок может быть завершена за один или несколько процессов. Поскольку нет облоя, площадь силы ковки уменьшается, а также уменьшается требуемая нагрузка. Однако следует отметить, что заготовка не может быть полностью ограничена. Для этого объем заготовки должен строго контролироваться, относительное положение ковочного штампа должно контролироваться, а ковка должна измеряться, чтобы попытаться уменьшить износ ковочного штампа.

3) Раскатка колец Раскатка колец относится к производству кольцевых деталей различных диаметров с помощью специального оборудования — кольцепрокатных машин. Она также используется для производства деталей в форме колеса, таких как автомобильные ступицы и колеса поездов.

4) Специальная ковка Специальная ковка включает в себя прокатку в рулонах, клиновидную перекрестную прокатку, радиальную ковку, жидкую штамповку и другие методы ковки, которые больше подходят для производства деталей определенных специальных форм. Например, прокатка в рулонах может использоваться как эффективный процесс предварительной формовки для значительного снижения последующего давления формовки; клиновидная перекрестная прокатка может производить такие детали, как стальные шарики и трансмиссионные валы; радиальная ковка может производить большие бочки, ступенчатые валы и другие поковки.

5) Ковочный штамп В зависимости от режима движения ковочного штампа ковка может быть разделена на качающуюся прокатку, качающуюся ротационную ковку, рулонную ковку, клиновую поперечную прокатку, кольцевую прокатку и косую прокатку. Качающаяся прокатка, качающаяся ротационная ковка и кольцевая прокатка также могут быть обработаны прецизионной ковкой. Чтобы улучшить коэффициент использования материалов, рулонная ковка и поперечная прокатка могут использоваться в качестве переднего процесса тонких материалов. Как и свободная ковка, ротационная ковка также частично формируется. Ее преимущество заключается в том, что по сравнению с размером поковки она также может достигать формовки при меньшем усилии ковки. В этом методе ковки, включая свободную ковку, материал расширяется от поверхности штампа к свободной поверхности во время обработки, поэтому трудно обеспечить точность. Поэтому, контролируя направление движения ковочного штампа и процесс ротационной ковки с помощью компьютера, можно получать изделия сложной формы и высокой точности с меньшим усилием ковки, такие как поковки, такие как лопатки турбин с большим разнообразием и большим размером.

03 Кузнечное оборудование:

Вид предельного усилия ковки: гидравлический пресс с гидравлическим прямым приводом ползуна.

Метод ограничения квазихода: гидравлический пресс с гидравлическим приводом кривошипно-шатунного механизма.

Метод ограничения хода: механический пресс с кривошипно-шатунным и клиновым механизмом, приводящим в движение ползун.

Метод ограничения энергии: спиральный и фрикционный пресс с использованием спирального механизма. Для получения высокой точности следует уделять внимание предотвращению перегрузки в нижней мертвой точке, контролю скорости и положения штампа. Поскольку это повлияет на допуск, точность формы и срок службы штампа. Кроме того, для поддержания точности следует уделять внимание регулировке зазора направляющей ползуна, обеспечению жесткости, регулировке нижней мертвой точки и использованию вспомогательных передающих устройств.

Существуют также вертикальные и горизонтальные режимы движения ползуна (используются для ковки тонких деталей, смазки и охлаждения, а также высокоскоростного производства ковки деталей). Использование компенсационных устройств может увеличить движение в других направлениях. Вышеуказанные методы различны, и требуемое усилие ковки, процесс, использование материала, выход, допуск размеров и методы смазки и охлаждения различны. Эти факторы также влияют на уровень автоматизации.

04Ковочные материалы

Материалы для ковки в основном представляют собой углеродистую сталь и легированную сталь различного состава, за которыми следуют алюминий, магний, медь, титан и т. д. и их сплавы. Исходное состояние материала - пруток, слиток, металлический порошок и жидкий металл. Отношение площади поперечного сечения металла до деформации к площади поперечного сечения после деформации называется коэффициентом ковки. Правильный выбор коэффициента ковки, разумной температуры нагрева и времени выдержки, разумной начальной температуры ковки и конечной температуры ковки, разумной величины деформации и скорости деформации имеет большое значение для улучшения качества продукции и снижения затрат. Как правило, в качестве заготовок для поковок малого и среднего размера используются круглые или квадратные прутки. Структура зерна и механические свойства прутка однородны и хороши, форма и размер точны, а качество поверхности хорошее, что удобно для организации массового производства. Пока температура нагрева и условия деформации разумно контролируются, поковки с отличными характеристиками можно ковать без большой деформации ковки.

Слитки используются только для крупных поковок. Слитки представляют собой литые структуры с крупными столбчатыми кристаллами и рыхлыми центрами. Поэтому необходимо разбить столбчатые кристаллы на мелкие зерна посредством большой пластической деформации и уплотнить их для получения превосходной структуры металла и механических свойств.

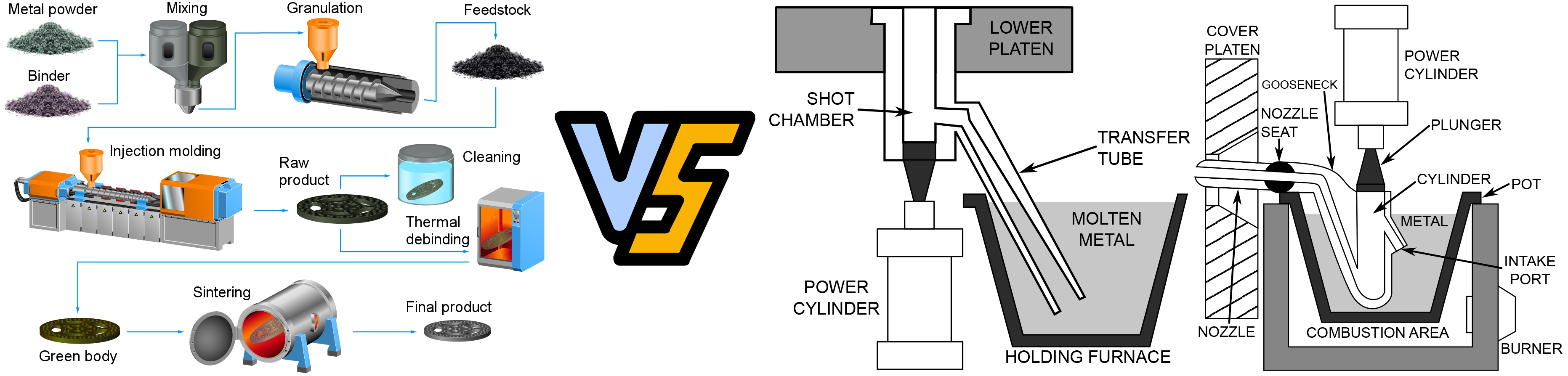

Прессованные и спеченные заготовки порошковой металлургии могут быть превращены в порошковые поковки методом безоблочной штамповки в горячем состоянии. Порошок для ковки близок по плотности к обычным штамповкам, обладает хорошими механическими свойствами и высокой точностью, что позволяет сократить последующую обработку резанием. Внутренняя структура порошковой поковки однородна и не имеет сегрегации, что позволяет изготавливать небольшие шестерни и другие детали. Однако цена порошка значительно выше, чем у обычных прутков, и его применение в производстве сопряжено с определенными ограничениями.

Прикладывая статическое давление к жидкому металлу, заливаемому в полость штампа, так, чтобы он затвердевал, кристаллизовался, текал, пластически деформировался и формовался под давлением, можно получить штампованные изделия с требуемой формой и характеристиками. Штамповка жидкого металла представляет собой метод формовки между литьем под давлением и штамповкой, и особенно подходит для сложных тонкостенных деталей, которые трудно формовать обычной штамповкой.

Помимо обычных материалов и алюминия, магния, меди, титана и т. д. и их сплавов, также куются или прокатываются жаропрочные сплавы на основе железа, жаропрочные сплавы на основе никеля и жаропрочные сплавы на основе кобальта. Однако эти сплавы имеют относительно узкую пластическую зону, поэтому ковка относительно затруднена. Существуют строгие требования к температуре нагрева, начальной температуре ковки и конечной температуре ковки различных материалов.

05 Поток процесса

Различные методы ковки имеют различные процессы, среди которых процесс горячей штамповки является самым продолжительным. Общая последовательность такова: вырубка → нагрев → прокатка → штамповка → обрезка → пробивка → исправление → промежуточный контроль, контроль размера поковки и дефектов поверхности → термическая обработка поковок для устранения ковочных напряжений и улучшения характеристик резки металла → очистка, в основном для удаления поверхностной оксидной окалины → исправление → контроль. Как правило, поковки должны проходить проверку внешнего вида и твердости, а важные поковки должны также проходить анализ химического состава, механических свойств, остаточного напряжения и другие проверки и неразрушающие испытания.

06 Характеристики поковок

По сравнению с литьем металлы могут улучшить свою структуру и механические свойства после ковки. После деформации структуры отливки горячей обработкой ковкой, за счет деформации и рекристаллизации металла исходные крупные дендриты и столбчатые зерна преобразуются в равноосные рекристаллизованные структуры с более мелкими зернами и однородными размерами, благодаря чему исходная ликвация, рыхлость, поры, шлаковые включения и т. д. в слитке уплотняются и свариваются, а его структура становится более плотной, что улучшает пластичность и механические свойства металла.

Механические свойства отливок ниже, чем у поковок из того же материала. Кроме того, ковка может обеспечить непрерывность структуры волокон металла, так что структура волокон поковки будет соответствовать форме поковки, а обтекаемость металла будет полной, что может гарантировать, что детали будут иметь хорошие механические свойства и длительный срок службы. Поковки, полученные прецизионной штамповкой, холодной экструзией, теплой экструзией и другими процессами, несравнимы с литьем.

Поковки — это предметы, к которым металл подвергается давлению и пластической деформации для придания ему требуемой формы или подходящей силы сжатия. Эта сила обычно достигается с помощью молота или давления. Процесс ковки создает тонкую структуру частиц и улучшает физические свойства металла. При фактическом использовании деталей правильная конструкция может заставить частицы течь в направлении основного давления. Отливки — это металлические фасонные предметы, полученные различными методами литья, то есть расплавленный жидкий металл заливается в предварительно подготовленную форму путем заливки, впрыскивания, всасывания или других методов литья, а после охлаждения шлифуется, очищается и подвергается последующей обработке для получения предмета определенной формы, размера и характеристик.

Share:

Распространенные дефекты и причины спекания твердого сплава

Виды методов масляной иммерсии для изделий порошковой металлургии