Литье — это процесс плавления металла до состояния жидкости, отвечающей определенным требованиям, и заливки его в форму, охлаждения, затвердевания и очистки для получения отливки с заданной формой, размером и характеристиками.

Историческое развитие литья

Литье — древний метод производства, который в моей стране появился 6000 лет назад. С развитием промышленных технологий качество крупных отливок напрямую влияет на качество продукции. Поэтому литье занимает важное место в машиностроении. Развитие технологии литья также происходит очень быстро, особенно в конце 19 века и первой половине 20 века, когда появилось много новых методов литья, таких как литье под низким давлением, керамическое литье, непрерывное литье и т. д., которые были усовершенствованы и введены в практику во второй половине 20 века.

В связи с текущими требованиями к качеству литья, точности литья, стоимости литья и автоматизации литья, технология литья развивается в направлении точности, масштабности, высокого качества, автоматизации и чистоты. Например, в последние годы в моей стране наблюдается быстрое развитие в области технологии точного литья, технологии непрерывного литья, технологии специального литья, автоматизации литья и технологии моделирования формования литья.

Характеристики литья:

1. Литейное сырье широко доступно, а себестоимость производства низкая. По сравнению с другими процессами формования литье имеет очевидные преимущества.

2. Литье — это процесс формования металла в жидком состоянии, благодаря которому можно изготавливать очень сложные формы, особенно заготовки или детали различных размеров со сложными внутренними полостями.

3. Размеры, вес и партия производства отливок не ограничены и являются относительно гибкими.

4. Себестоимость производства низкая, ресурсы экономятся, а коэффициент использования материалов высок, поэтому он широко применяется.

5. Механические свойства отливок не так хороши, как у поковок с тем же химическим составом.

6. Из-за множества производственных процессов и большого расхода материала при литье качество отливок недостаточно стабильно, а процент брака относительно высок, если контроль ненадежен.

7. Условия труда также плохие.

Преимущества и недостатки литья

Преимущества:

1) Позволяет изготавливать заготовки сложной формы, особенно детали со сложными внутренними полостями, такие как различные ящики, кровати, стеллажи и т. д.

2) Литейное производство имеет широкую адаптивность и большую гибкость процесса. Для литья могут использоваться все металлические материалы, обычно используемые в промышленности. Вес отливок может варьироваться от нескольких граммов до сотен тонн, а толщина стенок может варьироваться от 0,5 мм до примерно 1 м.

3) Большинство исходных материалов для литья широко доступны, недороги и позволяют напрямую использовать отработанные детали, поэтому себестоимость литья низкая.

Недостатки:

1) Структура отливки рыхлая, зерна крупные, и внутри легко образуются усадочные раковины, усадка, поры и другие дефекты. Поэтому механические свойства отливок, особенно ударная вязкость

ниже, чем у поковок из того же материала.

2) Качество отливок недостаточно стабильно.

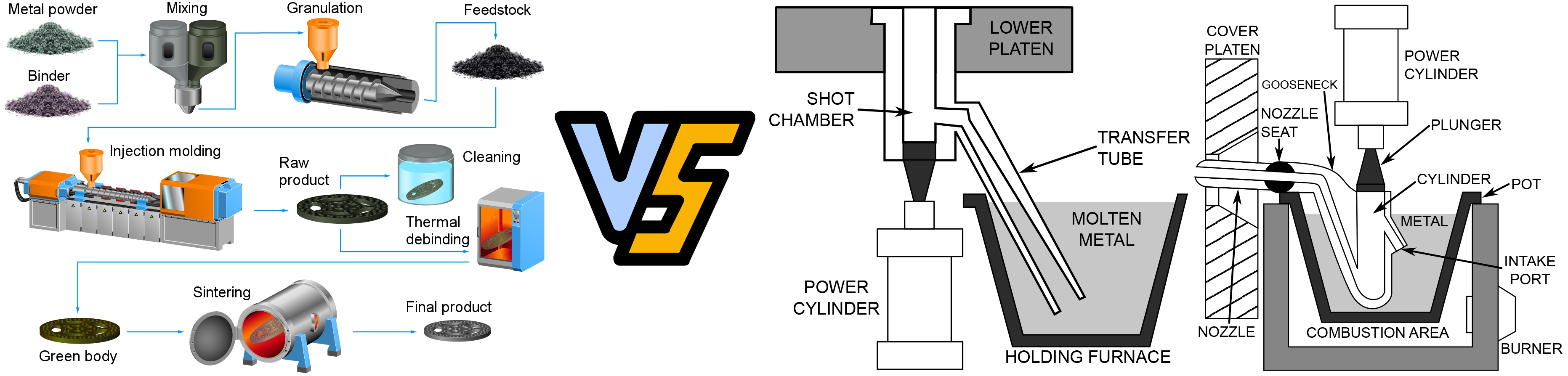

Сравнение порошковой металлургии и литья

Они оба являются технологией формования материала, и разница между ними подобна разнице между чугуном и керамикой. Литье — это использование фазового перехода материалов из жидкого состояния в твердое для формования; порошковая металлургия — это использование материалов с низкой температурой плавления между твердыми частицами для достижения формования.

Литье полностью расплавляет металл, в то время как порошковая металлургия этого не делает (плавится только часть материала). Литейная форма намного больше, чем форма для порошковой металлургии, и ее стоимость в несколько-десять раз больше. Порошковая металлургия - это технологический процесс изготовления металла или использования металлического порошка (или смеси металлического порошка и неметаллического порошка) в качестве сырья, формования и спекания для производства металлических материалов, композитов и различных видов изделий. Суть литья заключается в заполнении полости литьевой формы (формы для литья под давлением) жидким или полужидким металлом с высокой скоростью, а также в формовании и затвердевании под давлением для получения отливок. Разница между ними заключается в различных состояниях металла формованного металла и различных методах контроля температуры после заполнения материалом полости.

Порошковая металлургия Порошковая металлургия носит целевой характер, то есть большинство тугоплавких металлов и их соединений, псевдосплавов и пористых материалов могут быть изготовлены только методом порошковой металлургии.

Материалы порошковой металлургии имеют высокий коэффициент использования и высокую эффективность производства. Поскольку прессованные заготовки часто прессуются в конечный размер деталей, последующая механическая обработка не требуется или требуется в незначительной степени. Обычно при производстве изделий методом порошковой металлургии потери металла составляют всего 1%-5%, тогда как при использовании обычных методов плавки и литья потери могут достигать 80%.

Порошковая металлургия имеет потенциал для производства материалов высокой чистоты. Поскольку процесс порошковой металлургии отличается от метода плавки и литья, в процессе производства материала не будет попадания грязи. В то же время сам процесс порошковой металлургии относительно прост и удобен в эксплуатации.

Сравнение процессов

Основной процесс порошковой металлургии

Порошок может быть чистым металлом или сплавом, неметаллом, металлическим соединением и другими различными соединениями. Второй шаг заключается в использовании определенного метода формования для придания порошку, полученному на первом этапе, необходимой формы заготовки в соответствии с фактическими условиями. Методы формования включают простое прессование, изостатическое прессование, прокатку, экструзию, взрывную формовку и т. д. Последний шаг - спекание заготовки. Спекание осуществляется при температуре ниже температуры плавления основного компонента материала, чтобы материал и изделие имели окончательные физические, химические и механические свойства.

Процесс литья

Основной процесс литья включает в себя: выплавку металла, изготовление модели, затвердевание отливки и очистку отливки и т. д.

Различия между порошковой металлургией и литьем металлов под давлением

Порошковая металлургия: ПМ; Металлургия плавления: ФМ

◆Различный состав и структура продукта

Состав конечного продукта ПМ остается неизменным, но порошок уплотняется;

Например, меняется организационная структура конечного продукта ФМ: он начинается с двух металлов и заканчивается сплавом.

◆Различные эксплуатационные характеристики продукта

ПМ позволяет производить продукцию с особыми характеристиками, например: металлы с высокой температурой плавления, пористые материалы, фрикционные материалы.

материалы,

материалы с магнитными или электрическими характеристиками;

FM может производить только обычную продукцию.

◆Сравнение производственных процессов

Процесс управления проектами

а. Традиционный метод: металл → химический метод, физический метод, механический метод → порошок разной формы и размера частиц → смешивание → прессование → спекание → изделие → последующая обработка

б) Передовая технология: горячая консолидация — прессование и спекание одновременно (горячее прессование, горячая экструзия, горячее изостатическое прессование, ковка и т. д.)

процесс ФМ

Металл → выплавка в слитки → прокатка, вытяжка, прессование, ковка, механическая обработка → проволока, прутки, профили и другие изделия различной формы и свойств

Share:

Обработка на станках с ЧПУ для медицинской промышленности: точность и инновации

Производство металлического порошка и 3D-печать