Литье керамики под давлением

Масштабируйте свои инновации: от проектирования до реализации

Литье керамики под давлением (CIM)

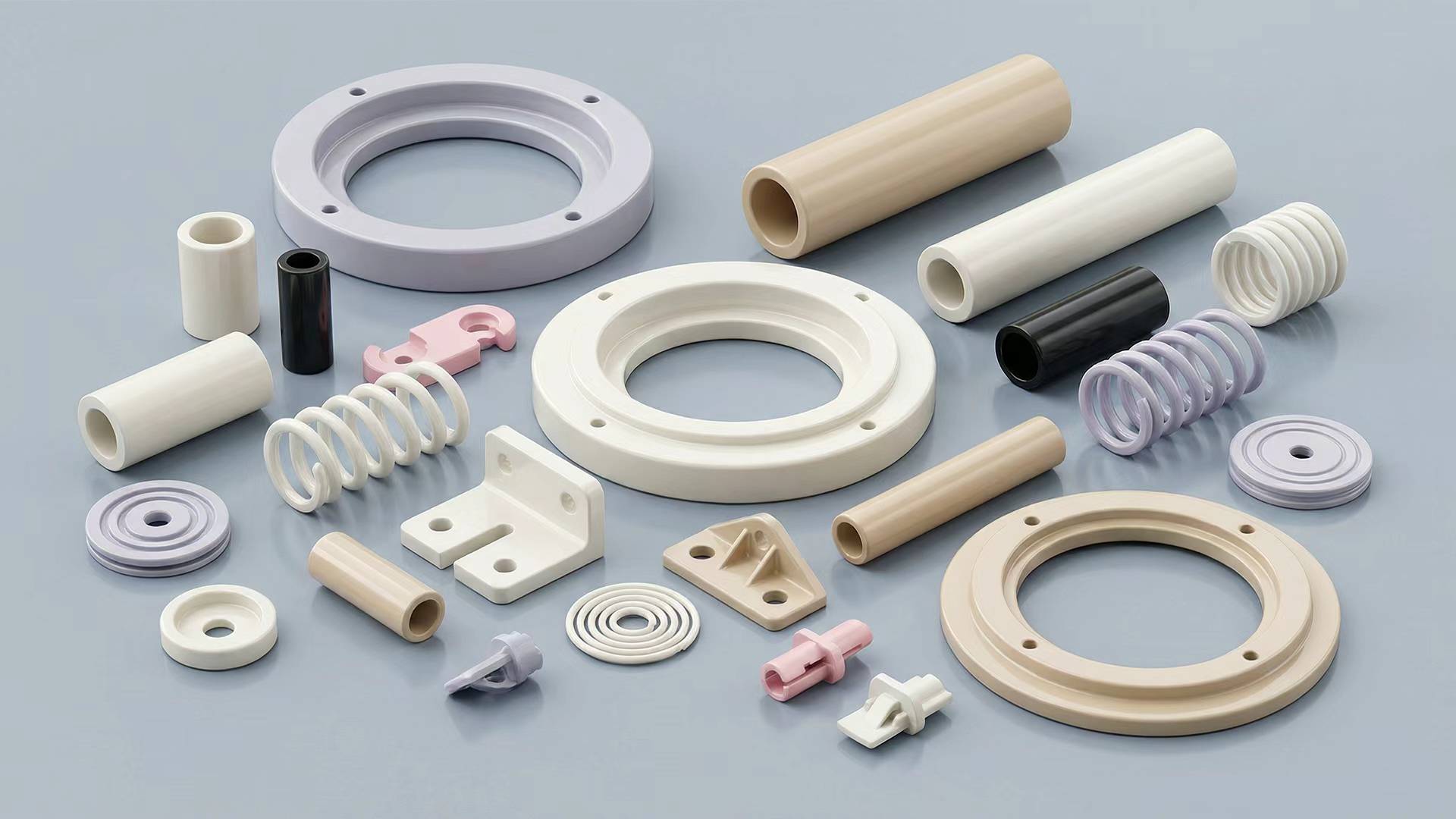

Литье керамики под давлением (CIM) — это эффективная технология производства, близкая к заданной форме, предназначенная для массового производства прецизионных керамических деталей сложной геометрии. Сочетая в себе свободу проектирования литья под давлением с эластичностью керамических материалов, CIM, аналогичная литью металлов под давлением (MIM), обеспечивает эффективность и повторяемость на пяти критических этапах: смешивание, литье под давлением, удаление связующего, спекание и окончательная обработка. Во многих случаях CIM также можно комбинировать с механической обработкой керамики для достижения более жестких допусков и более высокого качества поверхности в специализированных приложениях.

В XY-GLOBAL наши возможности CIM-производства сочетают в себе непревзойденную свободу проектирования и масштабируемость промышленного уровня. Мы строго контролируем каждый этап процесса, чтобы гарантировать экономичные и высокоточные решения для производства передовых керамических изделий, стремясь предоставлять клиентам по всему миру индивидуальные керамические детали и экспертные знания.

Процесс литья керамики под давлением (CIM)

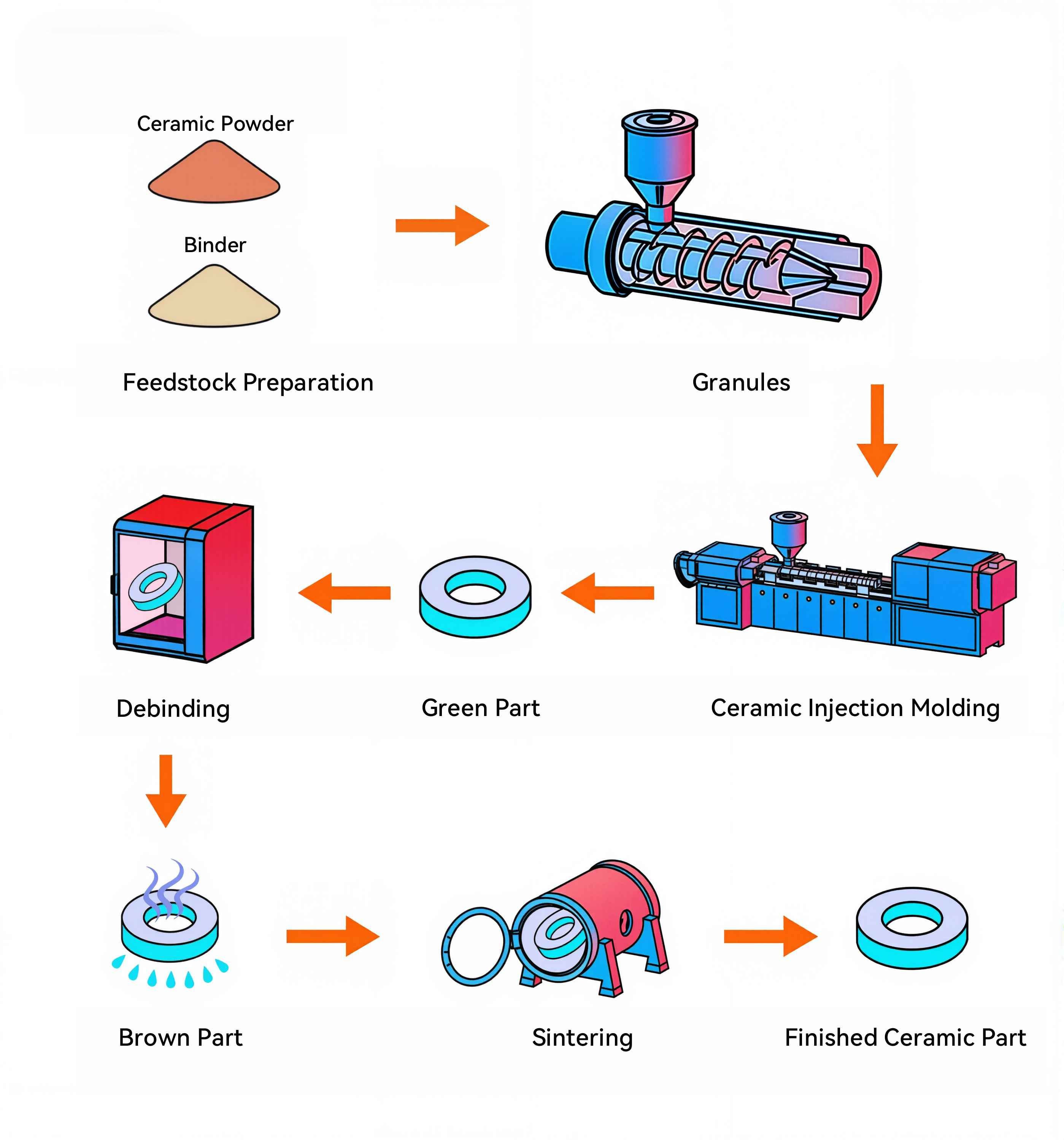

После того, как вы определились с тем, какую керамику вы хотите использовать для своего применения, процесс CIM выглядит следующим образом:

1. Подготовка сырья

Сверхтонкие керамические порошки точно смешиваются и компаундируются с полимерными связующими для создания гомогенизированного сырья, готового к формованию.

2. Литье под давлением

Пластифицированное сырье под высоким давлением впрыскивается в полость специальной формы, образуя «сырую деталь» с конечной необходимой сложной геометрией.

3. Удаление связующего

Полученная «зеленая деталь» подвергается тщательно контролируемой термической или химической обработке для бережного извлечения временного полимерного связующего, оставляя после себя пористую, но структурно прочную «коричневую деталь».

4. Спекание

«Коричневая часть» нагревается до экстремальных температур для полного уплотнения, при котором керамические частицы сплавляются, определяя окончательные точные размеры и раскрывая выдающиеся физические свойства.

Процесс литья керамики под давлением (CIM)

FeedStock

Первым этапом процесса CIM является смешивание керамического порошка со связующим веществом для образования однородного сырья (чаще всего используется оксид циркония). Сырье должно обладать хорошей текучестью для последующего литья под давлением. Точный контроль этого этапа напрямую влияет на однородность и производительность конечного продукта.

Формование

Смешанное керамическое порошковое металлургическое сырье впрыскивается в форму для формирования исходного компонента, называемого «зеленым телом». Зеленое тело обычно немного больше, чем конечный продукт, чтобы компенсировать неизбежную усадку в процессе спекания. Литье под давлением позволяет эффективно производить детали со сложной геометрией, что является одним из основных преимуществ технологии керамической порошковой металлургии.

Удаление привязки

После формования пластиковую заготовку необходимо обезжирить, чтобы удалить большую часть связующего вещества из сырья. В результате этого процесса получается промежуточный продукт, называемый «коричневой деталью». Коричневая деталь имеет базовую форму, но обладает меньшей прочностью и требует дальнейшей обработки для достижения конечных свойств.

Спекание

Спекание является ключевым этапом в процессе керамической порошковой металлургии. При нагревании заготовки до температуры, близкой к температуре плавления металла, удаляется остаточное связующее вещество и материал уплотняется. Спеченные детали близки к конечному размеру и обладают требуемыми физическими свойствами и механической прочностью. Этот процесс определяет конечную плотность и геометрическую точность изделия.

Годовой объем производства деталей

Завершенные индивидуальные проекты

Скорость своевременной доставки

Основные преимущества технологии CIM

Высокая точность и последовательность

Допуски размеров деталей строго контролируются в пределах ±0,1%~±0,3%, с низкой шероховатостью поверхности (Ra≤0,8мкм) и превосходной однородностью между деталями.

Крупносерийное производство

Подходит для быстрого и эффективного производства большого количества деталей с превосходными свойствами и долговечностью.

Сокращение отходов и контролируемые затраты

Коэффициент использования материалов превышает 95%, что обеспечивает дополнительную экономию человеко-часов и затрат.

Сложная геометрия

Возможность создания деталей сложной формы, которые трудно или невозможно изготовить традиционными методами.

Керамические материалы для литья под давлением

Хотя CIM теоретически совместим с большинством керамических порошков, мы специализируемся на материалах с высокими эксплуатационными характеристиками. Мы специализируемся в основном на оксиде алюминия , диоксиде циркония и упрочненном циркониевым оксиде алюминия (ZTA) , чтобы соответствовать самым строгим требованиям к эксплуатационным характеристикам.

Глинозем

Исключительная твердость и превосходная электроизоляция делают его основным выбором для компонентов, требующих термостойкости и химической стойкости в условиях повышенного износа.

Цирконий

Исключительная вязкость разрушения и высокая биосовместимость идеально подходят для конструкционных деталей, медицинских имплантатов и применений, где требуются исключительная упругость и износостойкость.

Циркониевый закаленный оксид алюминия (ZTA)

Прочный композит, сочетающий в себе твердость оксида алюминия и прочность диоксида циркония, идеально подходит для условий высоких нагрузок и ударов, где требуется максимальная долговечность.

Применение литья керамики под давлением (CIM)

Керамика широко используется в высокотехнологичных отраслях, от аэрокосмической промышленности, здравоохранения, робототехники, оптики, прецизионной электроники и автомобилестроения до новой энергетики и полупроводниковой промышленности, благодаря своим исключительным многофункциональным свойствам. XY-GLOBAL — ваш специализированный партнер, поставляющий керамические детали, изготовленные по индивидуальному заказу и точно спроектированные для удовлетворения строгих требований к производительности и размерам ваших сложных глобальных приложений.

- Устойчивость к высоким температурам

- Устойчивость к износу и коррозии

- Химическая инертность

- Электроизоляция

- Высокая твердость

- Легкая природа

- Биосовместимость

Оптическая промышленность

Медицинская сфера извлекает выгоду из многочисленных свойств керамики, таких как инертность, нетоксичность, твердость, высокая прочность на сжатие, низкий коэффициент трения, износостойкость и химическая стойкость, стерильность, возможность изготовления изделий различной степени пористости, превосходная эстетика и долговечность.

- Искусственные суставы

- Зубные имплантаты

- Тонкие хирургические инструменты

Оптика

В оптическом секторе керамика используется благодаря таким свойствам, как превосходная размерная стабильность, низкое тепловое расширение (КТР), высокая жесткость, химическая инертность и исключительная жесткость, обеспечивающая размерную стабильность и нулевую деформацию при колебаниях температуры.

- Приспособления и кондукторы высокой жесткости

- Оптические наконечники и муфты

- Компоненты прецизионной поддержки

- Корпуса датчиков

Полупроводник

Высококачественная керамика играет важнейшую роль в производстве полупроводников благодаря своей сверхвысокой чистоте, превосходной стойкости к плазме и прочным диэлектрическим свойствам. Эти свойства защищают чувствительные пластины от загрязнений и выдерживают коррозионные условия и высокие энергии в камерах плазменного травления. Технология CIM обеспечивает точное изготовление сложных высокочистых компонентов, необходимых для всех этапов обработки.

- Держатели и патроны для пластин

- Инжекторы и сопла технологического газа

- Конечные эффекторы и роботизированные руки

- Изоляторы для высоковольтных применений

Telecommunication

Thanks to ceramic components' low dielectric loss, high thermal conductivity, superior high-frequency stability, ultra-high precision in micro-structures, chemical inertness, and exceptional durability, the communications industry is able to achieve unprecedented levels of performance, efficiency, and reliability in modern network infrastructure.

- 5G/6G Massive MIMO Components

- High Power RF Heat Dissipators

- High-Frequency Ceramic Filters & Resonators

Электроника

Изделия из технической керамики, наряду с компонентами электронной техники, стали проверенными компонентами в строительстве и управлении сложными установками, машинами и оборудованием. Современные материалы обладают широким диапазоном электропроводности и хорошими магнитными свойствами, а также зачастую могут иметь меньшие размеры по сравнению с металлическими материалами.

- Радиаторы

- Корпуса микроэлектронных компонентов

- Датчики

Почему стоит выбрать XY-Global для литья керамики под давлением?

Сверхточные допуски : плоскостность контролируется с точностью до 0,002 мм , шероховатость поверхности достигает Ra 0,2 мкм . Шероховатость внутренних отверстий достигает Ra 0,02 мкм , а допуски отверстий поддерживаются в пределах 0,005 мм .

Универсальные варианты материалов : выбирайте из широкого спектра керамических материалов, которые подойдут под конкретные требования по применению для индивидуальных керамических изделий.

Максимальная экономическая эффективность : возможность крупномасштабного производства позволяет значительно сократить время изготовления и общую стоимость единицы продукции.

Более 15 лет опыта : глубокие знания и подтвержденный успех в производстве сложной, высокопроизводительной керамики.

Специализированное обслуживание клиентов : обеспечьте внимательную, индивидуальную поддержку со стороны нашей команды экспертов для оперативного удовлетворения всех ваших требований.

Сертифицированное качество и передовое оборудование : подтверждено сертификатами ISO 9001 и ISO 13485 и оснащено передовым метрологическим оборудованием, таким как трехмерные машины ZZS, для обеспечения оптимального пользовательского опыта.

Мы вас заинтересовали? Станьте нашим партнёром уже сегодня — поделитесь информацией о вашем проекте, и мы разработаем для вас идеальное решение.

Часто задаваемые вопросы о литье керамики под давлением

Что такое литье керамики под давлением (CIM)?

CIM — это производственный процесс, который сочетает в себе универсальность литья пластмасс под давлением с прочностью и производительностью керамических материалов. Он используется для производства небольших, сложных, высокоточных керамических деталей в больших количествах.

Какие материалы используются в CIM?

- Оксид алюминия (Al₂O₃): Отличная твердость и износостойкость.

- Цирконий (ZrO₂): Высокая прочность, ударная вязкость и термическая стабильность.

- Нитрид кремния (Si₃N₄): исключительные механические свойства и устойчивость к высоким температурам.

- Нитрид алюминия (AlN): превосходная теплопроводность и электроизоляция.

В каких отраслях используются компоненты CIM?

- Медицина : обработка керамики позволяет производить хирургические инструменты, имплантаты и стоматологические компоненты с высокой точностью и долговечностью.

- Полупроводники : изоляторы, арматура и прецизионные корпуса часто изготавливаются с использованием керамической обработки, что обеспечивает отличную электрическую изоляцию и стабильность.

- Оптика : Линзы, прецизионные кронштейны и корпуса для оптических систем изготавливаются с использованием керамической обработки, позволяющей добиться сложной геометрии и превосходной отделки поверхности.

- Автомобилестроение : обработка керамики используется при разработке датчиков, топливных форсунок и износостойких компонентов, требующих как надежности, так и длительного срока службы.

- Бытовая электроника : Детали носимых устройств, оптические компоненты и корпуса обычно изготавливаются с помощью керамической обработки для удовлетворения потребностей миниатюризации и гибкости конструкции.

Каких допусков можно достичь с помощью CIM?

TOL ±1мкм, Ra≤0,01

Как производители керамических деталей обеспечивают точность и надежность?

Производители керамических деталей обеспечивают точность и надёжность благодаря передовым процессам обработки, таким как шлифование на станках с ЧПУ, ультразвуковая обработка и горячее изостатическое прессование. Они также проводят контроль размеров, обработку поверхности и 3D-измерения для поддержания строгих стандартов качества.

Как начать использовать CIM в своем проекте?

Работайте с производителями CIM для оценки осуществимости, выбора материалов и инструментов проектирования. Фаза прототипа проверяет дизайн перед переходом к массовому производству.