По сравнению с другими процессами обработки металлов давлением, такими как штамповка листового металла, MIM позволяет формировать детали с очень сложной геометрической формой.

В целом, MIM-технология также позволяет создавать сложные конструкции деталей, которые можно изготовить методом литья пластмасс под давлением.

Используя эту функцию, MIM получает возможность объединять несколько деталей, изначально обработанных другим методом литья металла, в одну деталь, упрощать конструкцию изделия, сокращать количество деталей и, таким образом, снижать стоимость сборки изделия.

Высокий коэффициент использования материала. MIM-формование представляет собой процесс формования, близкий к чистой форме, а его детали и их формы близки к форме конечного продукта с высоким коэффициентом использования материала, что особенно важно для потерь при обработке драгоценных металлов.

Однородная микроструктура, высокая плотность и хорошие эксплуатационные характеристики деталейMIM — это процесс формования в жидкости. Наличие адгезива обеспечивает равномерное расположение порошка, тем самым устраняя неравномерную микроструктуру заготовки, и тогда плотность спеченного изделия может достичь теоретической плотности его материала.

В общем, MIM может достигать 95%~99% от теоретической плотности. Высокая плотность может повысить прочность, ударную вязкость, пластичность, электропроводность и теплопроводность деталей MIM, а также улучшить магнитные свойства.

Плотность деталей, спрессованных традиционным порошковым формованием, может достигать максимум 85% от теоретической плотности. Это происходит в основном из-за трения между стенкой формы и порошком, а также между порошками, что приводит к неравномерному распределению давления прессования, что приводит к неравномерной микроструктуре прессованной заготовки. Это приведет к неравномерной усадке прессованных деталей из порошковой металлургии в процессе спекания, поэтому для уменьшения этого эффекта необходимо снизить температуру спекания, что приводит к большой пористости, плохой плотности материала и низкой плотности продукта, что серьезно влияет на механические свойства деталей.

Высокая эффективность, простота достижения массового и крупномасштабного производства. MIM использует литьевые машины для формования экологически чистых продуктов, что значительно повышает эффективность потребления и подходит для массового производства. В то же время, последовательность и повторяемость литьевых изделий хорошие, что дает гарантию для массового и крупномасштабного промышленного производства.

Широкий спектр применимых материалов и обширные области применения. Металлические материалы, подходящие для MIM, очень распространены. В принципе, любой порошковый материал, который можно отливать при высокой температуре, можно изготовить из деталей с помощью процесса MIM, включая труднообрабатываемые материалы и материалы с высокой температурой плавления в традиционных производственных процессах. Металлические материалы, которые можно обрабатывать с помощью MIM, включают низколегированную сталь, нержавеющую сталь, инструментальную сталь, сплав на основе никеля, вольфрамовый сплав, цементированный карбид, титановый сплав, магнитный материал, сплав Ковар, прецизионную керамику и т. д.

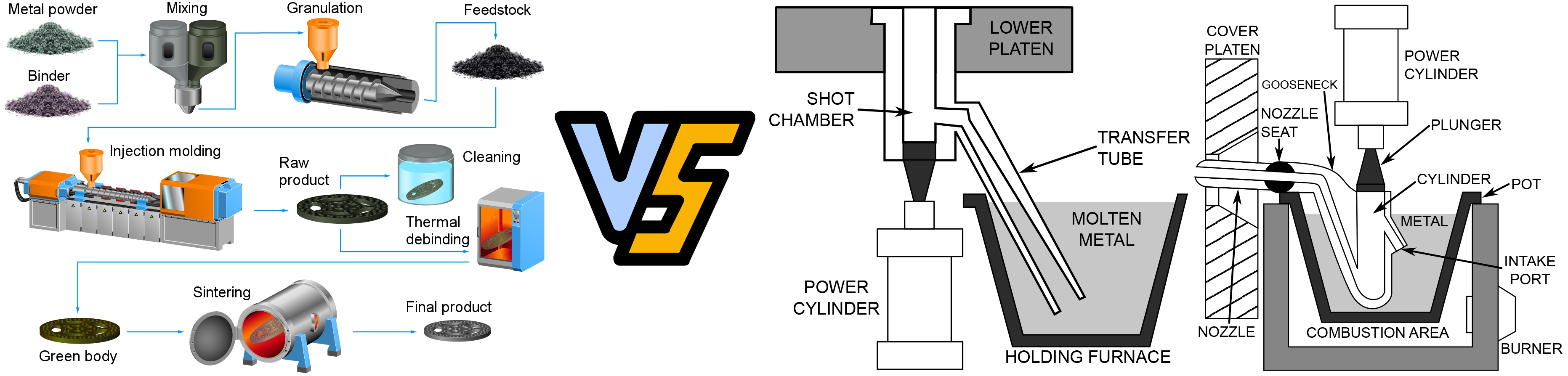

Кроме того, MIM может также проводить исследования формул материалов в соответствии с требованиями пользователя, производить сплавы произвольной комбинации и формовать композитные материалы в детали. Формование MIM цветных сплавов алюминия и меди технически осуществимо, но обычно оно обрабатывается другими, более экономичными методами, такими как литье под давлением или механическая обработка.

Share:

Процесс порошковой штамповки — важный процесс формовки механических деталей до близкой к заданной формы

Какие детали подходят для процесса MIM?