MIM (литье под давлением металла) — сравнительно менее современный процесс формования металла, который возник в США в 1970-х годах. Первоначально эта технология использовалась в аэрокосмической и оборонной промышленности. После более чем 50 лет развития ее области применения расширились до бытовой электроники, полупроводников, автомобилей, электроинструментов и медицинской промышленности.

В медицинской промышленности детали MIM использовались в следующих областях, таких как лапароскопические хирургические роботы (интуитивные и т. д.), хирургические инструменты, эндоскопы, стоматологические расходные материалы и имплантаты. Теперь, когда медицинские устройства вступили в эру минимально инвазивной хирургии, чем меньше размер устройства, тем дальше оно проникает в полость и тем меньше травмирует пациента. В результате размер деталей в устройстве также должен быть все меньше и меньше. Micro MIM может как раз соответствовать этим сценариям со строгими требованиями к размеру и точности.

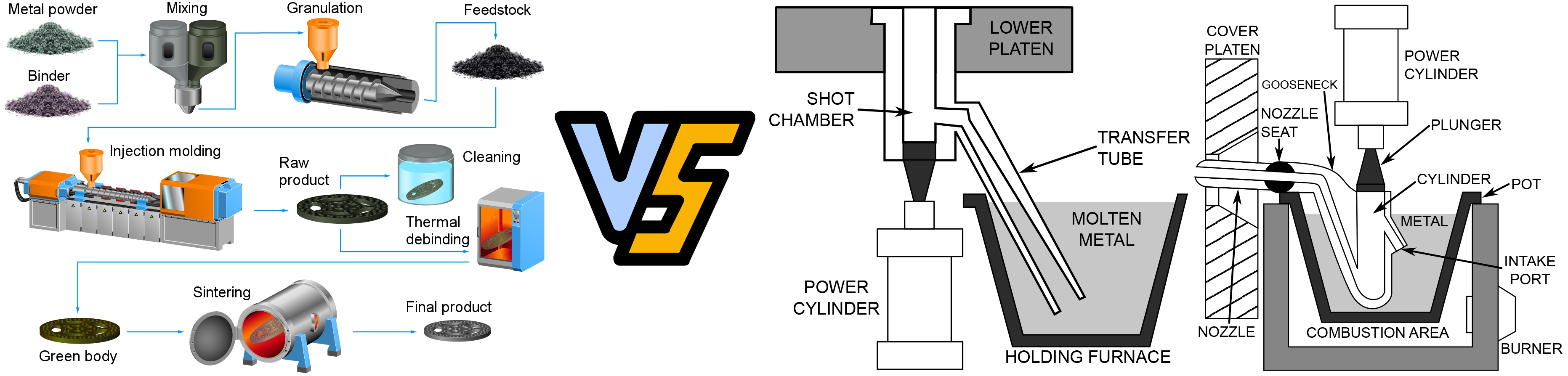

Процесс производства μ-MIM такой же, как и у обычного MIM. Сначала металлический порошок смешивается с полимерным связующим, а затем гранулируется. Гранулы, похожие на пластиковые частицы, образуются путем грануляции, которая называется Feedstock. Эта смесь сырья впрыскивается в форму. Через определенный промежуток времени продукт формуется литьем под давлением. В это время продукт называется Green

Детали. Затем полимерное связующее вещество сжигается с помощью высокотемпературных, химических или каталитических методов, чтобы металлический порошок связался вместе и образовал плотную металлическую деталь. Наконец, посредством этапов постобработки, его можно обработать до определенного положения, концентричности и других размеров или лазерной гравировкой с QR-кодом, и отправить после проверки.

С точки зрения применения материалов, микро-MIM и MIM могут использовать одни и те же материалы, такие как 304, 316, 17-4, титан, никель, вольфрам и керамика. Обычный MIM может использовать микро-MIM, и те, у кого есть требования к биосовместимости, также могут выбрать соответствующие материалы. Стоит отметить, что микро-MIM также может использовать материал PEEK для производства неметаллических игл. Разница между микро-MIM и традиционным MIM заключается в размере и точности. Из таблицы ниже мы видим, что для некоторых деталей небольшого размера (менее 5 мм) допуск изделий, произведенных с помощью процесса микро-MIM, может быть 1, в то время как обычный процесс MIM может достичь только 3; микро-MIM имеет более высокую плотность продукта или плотность детали, и, наконец, микро-MIM может быть тоньше в тонкостенной конструкции. Для достижения такого тонкого уровня предъявляются высокие требования к обслуживанию машин для литья под давлением, контролю точности форм, контролю процессов литья под давлением и процессу спекания.

Изделия, произведенные методом микро-MIM-технологии - микрошестерни.

Микрошестерни имеют сложную и тонкую форму зубьев, а форма их вращающихся внешних зубьев замысловата, высота шестерни составляет всего 1 см, а внешний диаметр — всего 1,5 см. Более того, на этой большой шестерне имеется меньшая шестерня MIM размером около 2 мм. Эта микрошестерня также может быть изготовлена с использованием процесса MIM в качестве соответствующей шестерни для большой шестерни.

Изделия, произведенные методом микро-MIM-технологии - металлические шестерни с вращающимися внутренними зубьями

Это также производится MIM. Хотя внешний диаметр составляет всего 1 см, а толщина — 3 мм, высокая точность и обработка микротехнологии MIM позволяют этим микрошестерням сохранять превосходную производительность.

Хотя эти две шестерни также могут быть изготовлены путем механической обработки, процесс MIM может лучше использовать свое преимущество в стоимости при массовом производстве. Существуют также некоторые металлические детали с более сложными элементами конструкции, такими как поднутрения, сложные внутренние полости и другие области, куда инструмент вообще не может войти. Использование MIM может просто преодолеть недостатки механической обработки.

Изделия, произведенные с помощью микро-MIM-процесса - колпачок сопла

Этот колпачок иглы с микропорами имеет диаметр 4 мм, а в центре колпачка иглы имеется точечное отверстие диаметром 30 микрон. Некоторые могут подумать, что это точечное отверстие диаметром 30 микрон получается в результате последующей обработки. На самом деле, это не так. Это отверстие также формируется с помощью процесса MIM, но его размер будет уменьшен после спекания. До спекания это отверстие больше 30 микрон. Именно благодаря этой особенности микропроцесс MIM может делать некоторые размеры и формы, которые трудно резать или которые очень дороги в обычных производственных процессах, таких как резка проволокой.

Процесс микро-MIM был применен к различным микроструктурным изделиям. К ним относятся детали со сложными структурами на эндоскопическом оборудовании, различные сложные микрошестерни, микролезвия толщиной всего 10 микрон, микрохирургические щипцы различной формы, микронасадки и т. д.

При сравнении обработки и MIM-процессов, при одинаковой сложности, если количество небольшое, то обработка является направлением, которое можно рассмотреть. Конечно, вы также можете рассмотреть лазерную 3D-печать Green Parts сначала, а затем спекание готового продукта; если спрос большой, то при одинаковой сложности процесс MIM является самым дешевым, намного ниже, чем обработка; и при одинаковом спросе микро-MIM больше подходит для изделий со сложными структурными конструкциями, чем обычный MIM.

Share:

Применение литья под давлением вольфрама и меди

Характеристики деталей MIM