Existen tres métodos para su síntesis:

(1) Combinación directa de metal y polvo de carbono, la temperatura de reacción es de aproximadamente 1200 ~ 2000 ℃;

(2) El metal reacciona con el gas que contiene carbono;

(3) Reacción de carbono y óxido (método de reducción de carbono), es decir, la mezcla de óxido y carbono se funde y sintetiza a alta temperatura, o en vacío, hidrógeno, gas inerte u otra atmósfera reductora, a una temperatura por debajo del punto de fusión del óxido, el óxido se reduce por carbono y se produce una reacción en fase sólida para sintetizar carburo. El carburo sintetizado se utiliza como materia prima y se adopta el proceso de pulvimetalurgia para fabricar productos refractarios. Los materiales refractarios de carburo se pueden dividir en materiales de carburo puro, como SiC, B4C, Cr3C2 y TaC, etc. según su composición química; materiales de carburo compuestos, como TiC-WC-TaC, WC-Co, sistema carburo-carbono y materiales de "carburo hipereutéctico". 1. Rendimiento de los carburos Los carburos son un grupo de materiales con el punto de fusión más alto, y el punto de fusión de muchos carburos es superior a 3000 ℃. Generalmente, los carburos tienen las características de alta dureza, buena estabilidad química, alta resistencia a la oxidación, excelente punto de fusión de los metales y conductividad eléctrica y térmica de los metales.

|

Propiedades típicas del material de carburo

|

|||||||

| Nombre | Densidad/g·cm -3 | Punto de fusión/℃ | Coeficiente de expansión lineal (20 ~ 1000 ℃)/C -1 |

Conductividad térmica /W(m·K) -1 |

Resistencia específica /Π.cm |

Microdureza /MPa |

Temperatura de inicio de oxidación severa/C° |

| Sic | 3.21 | 2600 | (5~7) x10-6 | 8.37 | 50 | 33400 | 1100 ~ 1400 1500 |

| B4C | 2.52 | 2450 | 4,5 x 10 -6 | (100 °C) 121,4 | (20°C)0,44 (500 °C) 0,02 |

33400 | |

| TaC | 14.3 | 3880 | 8,3 x 10 -6 | (700℃)62,8 | 42,1 x 10-6 | 16000 | |

| HFC | 12.2 | 3890 | 5,6 x 10 -6 | 22.19 | 45,0 x 10-6 | 29600 | |

| WC | 15.7 | 2700 | 5,2 x 10 -6 | 6.28 | (20℃) 53x10-6 | 24000 | |

| Tic | 4.93 | 3107 | 7,74 x 10 -6 | 24.28 | 52,5 x 10 -6 | 30000 | |

2. Síntesis de carburos

Por lo general, se hace que el carbono (o sus compuestos) y los metales (o sus compuestos) interactúen a la temperatura correspondiente para obtenerlos, y se requiere gas protector cuando es necesario. Método de preparación de carburos

| Método para preparar carburo | ||||

| Método | Reacción | Equipamiento principal | Rango de temperatura/℃ | Carburos típicos |

| Método de fundición | Yo+C->YoC MeO+C->MeC+CO |

Horno de arco eléctrico | >2000 | Carburo de boro |

| Método de sinterización | Yo+C->YoC MeO+C->MeC+CO |

Horno de resistencia de tubo de carbono | 1200 ~ 2200 | Carburo de cromo, carburo de tantalio, carburo de tungsteno, carburo de hafnio |

| Carbonización con gas que contiene carbono | Me+CxHy->MeC+H2 Yo+C0->YoC+CO |

Equipo especial | 700 ~ 2900 | Carburo de titanio, carburo de molibdeno, etc. |

| Método de deposición de vapor | Me+CxH y ->MeC+H 2 Me+H2 + halógeno+CmHm |

Horno tubular horizontal de carbón y equipos especiales | 300 ~ 2500 | Carburo de molibdeno, carburo de cromo, carburo de alta pureza |

3. Proceso de producción de productos de carburo.

(I) Selección Según diferentes métodos de síntesis, se pueden utilizar la selección artificial, la selección por agua y la precombustión al vacío o en atmósfera de H2 para eliminar el exceso de carbono y otras impurezas.

(ii) Trituración: utilice bolas de carburo como cuerpos de molienda, agregue ayudas de molienda y utilice molienda de bolas para hacer que la finura de la materia prima alcance varios micrones a decenas de micrones.

(iii) Moldeo

(1) Prensado a máquina: generalmente, se utilizan como aglutinantes solución de caucho de gasolina, resina fenólica, etc., y la presión de moldeo es de 50 ~ 80 MPa;

(2) Laminado de película: utilice una solución de alcohol polivinílico como aglutinante y pásela repetidamente por una máquina laminadora de película de doble rodillo para formar una película con un espesor de 0,5 a 1 mm. Este método es adecuado para preparar materiales de carburo para pulverización de plasma.

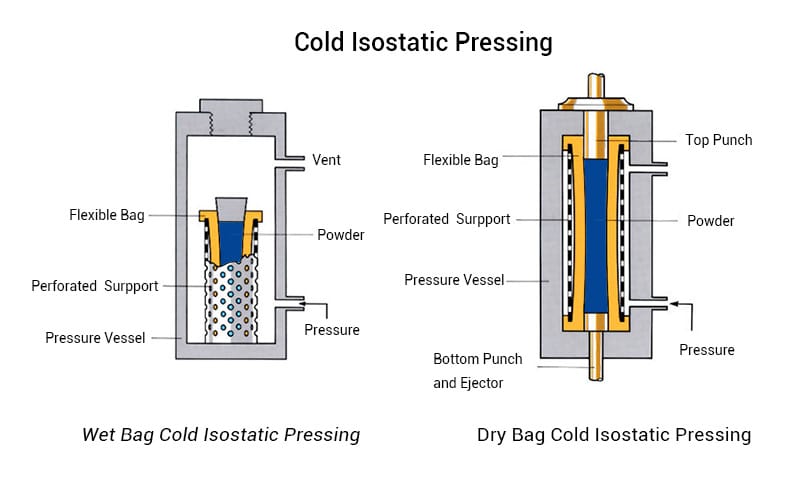

(3) Prensado isostático: se coloca el polvo en un molde de caucho y se prensa en una prensa isostática. Generalmente, no se agrega ningún aglutinante o se agrega una pequeña cantidad de alcohol polivinílico cuando la materia prima está finamente molida. La presión de moldeo es de 250 a 350 MPa.

(4) Fundición por fusión: este método es adecuado para preparar productos de "carburo hipereutéctico". El polvo de carburo se mezcla con polvo de grafito en una determinada proporción, se funde en un horno de arco al vacío y se funde por gravedad para obtener la forma deseada.

(5) Prensado en caliente: Este método puede producir productos de carburo densos de alto rendimiento. El proceso específico es el siguiente: el polvo se carga en un molde de grafito y se calienta en una atmósfera protectora en un horno de prensado en caliente de tubos de carbono. Cuando la temperatura sube a una cierta temperatura predeterminada, la presión se aumenta lentamente y la temperatura y la presión se elevan simultáneamente a la temperatura de sinterización y la presión predeterminada. Se inicia la conservación del calor y la presión se mantiene durante un cierto período de tiempo (hasta que se completa todo el proceso de formación y sinterización por prensado en caliente). Este método combina la formación y la sinterización juntas y es un método de formación más comúnmente utilizado para materiales refractarios de carburo. La densidad de volumen de los productos fabricados con este método puede estar cerca de la densidad teórica. La temperatura general de prensado en caliente es de 1500 ~ 2600 ℃ y la presión es de 25 ~ 35 MPa. Por ejemplo, la densidad de los productos de carburo de titanio alcanza 4,90 ~ 4,93 g / cm³.

(IV) Una vez que los productos formados mediante prensado con máquina de sinterización, laminado de película y prensado isostático se secan, se sinterizan en un horno de tubo de carbono horizontal bajo una atmósfera protectora. La temperatura de sinterización debe ser superior a la temperatura de prensado en caliente, generalmente entre 1600 y 2700 ℃. Se deben añadir coadyuvantes de sinterización para preparar materiales de carburo densos.

IV. Los productos de carburo de titanio se fabrican industrialmente mediante la reacción de dióxido de titanio y negro de carbono a una temperatura alta de 1700 ~ 2100 ℃ durante un corto período de tiempo para producir carburo de titanio. Esto se puede realizar en una atmósfera inerte, preferiblemente al vacío. El carburo de titanio tiene un punto de fusión alto (3140 ℃) y una dureza alta (dureza Mohs 9). Se utiliza principalmente para fabricar cermets a base de carburo de titanio, aleaciones resistentes al calor y carburos cementados.

Los productos de carburo de titanio se fabrican principalmente mediante prensado en caliente y la densidad del producto es cercana a la densidad teórica de 4,90∼4,93 g/cm³. En ocasiones especiales, se puede utilizar el método de deposición de vapor de carburo de titanio, como depositar carburo de titanio sobre carburo cementado o acero para moldes para mejorar la dureza y la resistencia al desgaste (el coeficiente de fricción entre el acero y el carburo de titanio es de 0,14, mientras que el coeficiente de fricción entre el acero y el acero es de 0,7).

V. Productos de carburo de boro El carburo de boro es negro, muy duro, con una dureza de Mohs de 9,3. Es un excelente material de molienda y un material resistente al desgaste. El punto de fusión del carburo de boro es de 2350 ℃ (descomposición), el coeficiente de expansión lineal es de 4,5 × 10-6/℃-1 (20 ~ 1000 ℃), la resistencia a la compresión del producto es de 2250 MPa, es resistente a la corrosión ácida y alcalina, no humedece la mayoría de los metales y tiene una estabilidad química bastante alta.

En la actualidad, la producción nacional en masa de carburo de boro consiste en utilizar ácido bórico, coque de petróleo y grafito artificial, calcular la proporción según la fórmula de reacción y sintetizarlo mediante fusión por arco. Los productos de este método contienen una gran cantidad de carbono libre. Un método mejor es prepararlo calentando una mezcla de anhídrido bórico y carbono en un horno de resistencia a una temperatura inferior a la temperatura de descomposición del carburo de boro. Este método contiene muy poco carbono libre y, a veces, boro libre.

La fórmula de reacción es: El proceso de producción de productos de carburo de boro es inmaduro y los productos generalmente se fabrican mediante prensado en caliente. Por lo general, se lleva a cabo en un horno de prensado en caliente con calentamiento de tubo de carbono bajo protección de argón. La temperatura de prensado en caliente es de 2050 ~ 2150 ℃, la presión es de 30 MPa y el tiempo de aislamiento es de 30 min. La densidad del producto es de 2,46 ~ 2,51 g/cm³ y la porosidad es de 0,46 % ~ 0,62 %.

Compartir:

Aplicación de la aleación de tungsteno en la ciencia y la tecnología

Tolerancias en el moldeo por inyección de metales