Микролитье металлического порошка Технология микролитья порошка была впервые предложена немцами, а затем изучена во всем мире. В последние годы технология микролитья достигла большого прогресса в применении микролитья металлических и керамических компонентов, особенно применение этой технологии в формовке металла позволило микродеталям получить высокую прочность, хорошую коррозионную стойкость, высокую температурную стабильность, отличные магнитные свойства и износостойкость. Использование технологии микролитья порошка может сэкономить дорогостоящую стоимость сборки микродеталей.

Зарубежные страны достигли определенных результатов в микролитьевом формовании металлического порошка. Немецкий институт IFAM в настоящее время в основном исследует микролитьевые изделия для химической, жидкостной, биомедицинской и т. д. промышленности, включая использование карбидного порошка для производства износостойких микродеталей и форм, а также совместное спекание и совместное соединение двух или более заготовок для литья под давлением. Исследовательский центр Карлсруэ использует микролитье под давлением для производства микроструктурированных деталей, таких как шестерни и микрооптические седла. FLEISCHER и BUCHHOLZ изучают автоматизированную технологию производства микролитья под давлением металлического порошка, реализуя автоматическую распалубку, автоматическое разделение сопел и заготовок и технологию автоматического извлечения из формы для обработки тугоплавкого и высокопрочного вольфрама. Сингапур в основном использует порошок нержавеющей стали 316L и порошок PZT для изучения литья под давлением микроцилиндров и квадратных колонн. Кроме того, французская компания Barriere T провела исследование критической и оптимальной загрузки порошка в формуемый микроинжекторный порошок из нержавеющей стали марки 316L.

Хотя исследования в области микроинжекционного формования в моей стране все еще находятся в зачаточном состоянии, в настоящее время существует несколько ключевых лабораторий, включая ключевую лабораторию Министерства образования по точной и специальной обработке Даляньского технологического университета, которые в основном изучают теорию и технологию точной/сверхточной обработки квадратных микроформ, новые принципы и методы измерения прецизионных и специальных формованных деталей, а также разрабатывают биохимические микросистемы и прецизионные приборы и оборудование, микроактюаторы и датчики. Цюй Сюаньхуэй и др. из Пекинского университета науки и технологий использовали технологию микроинжекционного формования для изготовления шестерен с внешним диаметром 200-800 мкм и микрошестерен из порошка карбонильного железа.

Технические характеристики В общем, материалы, используемые в традиционном MIM, также могут использоваться в микролитьевом формовании. Например: 316L, 17-4 PH, Fe, WC-Co, W, W-Cu, Cu и Ag. По сравнению с традиционной технологией MIM, микролитьевое формование требует меньших деталей и более высокой отделки поверхности, поэтому порошок должен быть тоньше (около 1 мкм). Поскольку мелкий порошок имеет большую удельную поверхность, при смешивании порошка, образованного микролитьем, необходимо добавлять больше связующего.

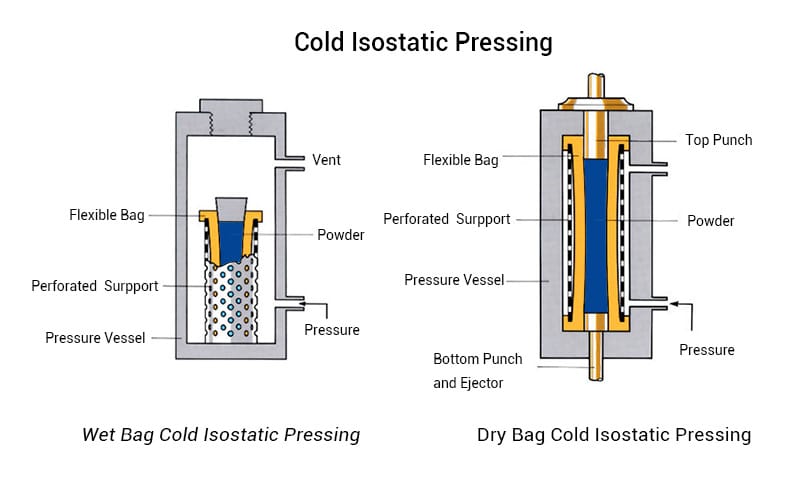

Процесс литья под давлением Процесс микролитья под давлением в основном состоит из закрытия формы, предварительной формовки, вакуумирования микрополости, быстрого нагрева формы, точного дозированного заполнения литьем под давлением, выдержки под давлением, охлаждения, быстрого охлаждения формы и открытия формы, извлечения изделия из формы и других основных процессов, как показано на рисунке 1.

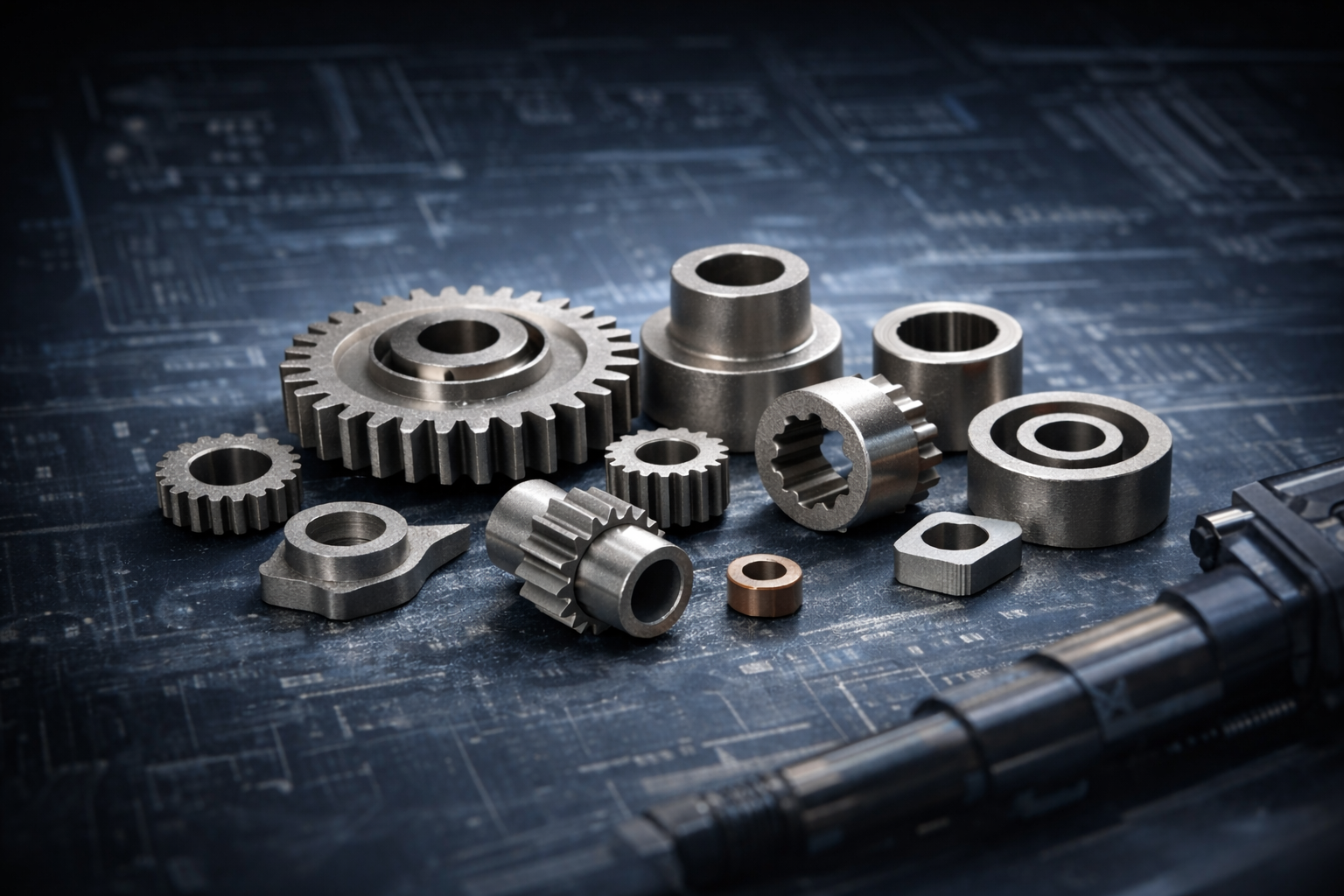

Микродетали, полученные методом литья под давлением, включают: микропрецизионные детали, для которых требуется только точный размер; микродетали, для которых требуется только точность качества; микропрецизионные детали, для которых требуется как качество, так и размер, а также формованные детали с микроструктурами поверхности.

Ограничения и тенденции развития литья металлических порошков под давлением

Ограничения После более чем 40 лет развития технология MIM нашла применение в различных отраслях промышленности, а система материалов также очень широка, включая нержавеющую сталь, вольфрамовый сплав, титановый сплав, цементированный сплав, керамику и т. д. Однако MIM еще далека от достижения уровня обработки, точного литья, прессования/спекания. У MIM все еще есть следующие проблемы:

(1) Неравномерность смешивания, особенно при смешивании многокомпонентных систем и композитных материалов, из-за разницы в их плотности легче вызвать неравномерность смешивания. Неравномерность смешивания вызовет неравномерную усадку заготовки при спекании, что приведет к деформации изделия;

(2) В то же время, из-за разницы в реологических свойствах каждого компонента, состав заготовки после инъекции неравномерен. Неравномерный состав заготовки для инъекции также вызовет

(3) Длительное время удаления связующего значительно снижает производительность, а связующее вещество не удаляется полностью. Остаточное связующее вещество обугливается в процессе спекания, что затрудняет металлургическую связь между частицами порошка и снижает механические свойства продукта. Поэтому, хотя технология MIM может решить проблему сложных форм, из-за ограничений в смешивании и обезжиривании MIM ограничена продуктами и системами материалов с небольшим размером, низкой точностью и низкими механическими свойствами и не очень подходит для систем материалов с высокими требованиями к механическим свойствам и чувствительных к дефектам.

Тенденции развития

Для дальнейшего использования преимуществ технологии MIM, преодоления ограничений по размеру, точности, механическим свойствам и материальным системам, а также расширения сферы ее применения, тенденции ее развития и направления исследований в основном следующие:

(1) Ввиду неравномерной усадки, вызванной неравномерным составом и организацией многокомпонентных систем и композиционных порошков при смешивании и инжекции, что приводит к деформации деталей, использование механического шарового измельчения для предварительного изготовления композиционных порошков может эффективно решить эту проблему и станет одним из направлений развития МИМ;

(2) Из-за карбонизации остаточных связующих веществ во время спекания, вызванной длительным временем обезжиривания и неполным обезжириванием, механические свойства деталей снижаются. Поэтому разработка новых процессов обезжиривания и связующих веществ также будет одним из направлений развития. Технология компьютерного термического обезжиривания, технология обезжиривания растворителем, технология каталитического обезжиривания, технология сублимационной сушки и технология сушки с помощью микроволн могут значительно сократить время обезжиривания. В то же время она также может контролировать побочную реакцию разложения полимера, которая легко производит летучие вещества во время процесса обезжиривания, и устранять образование дефектов во время процесса обезжиривания. Разработка новых связующих веществ, которые облегчают обезжиривание, также поможет решить эту проблему.

(3) Еще одним направлением развития MIM станет разработка технологии MIM с меньшим количеством связующих, преодоление ограничений по массе и размерам традиционной MIM, а также снижение или устранение неблагоприятного воздействия связующих на свойства материалов.

Делиться:

Международное сотрудничество в области литья порошков под давлением

Сплавы на основе железа из металлических порошков для литья под давлением