Литье порошковых материалов под давлением: решение для точного производства сложных металлических и керамических деталей

В современном мире передового производства спрос на небольшие, высокоточные и прочные компоненты продолжает расти. Традиционные методы, такие как обработка на станках с ЧПУ или литье под давлением, часто неэффективны при работе с чрезвычайно сложной геометрией или жёсткими допусками, не говоря уже о растущих затратах на сложную оснастку и постобработку.

Встречайте порошковое литье под давлением (PIM) — технологию, которая совмещает гибкость литья пластмасс под давлением с эксплуатационными характеристиками металлов и керамики. Она быстро стала одним из самых эффективных способов масштабного производства сложных металлических и керамических деталей.

Что такое литье под давлением порошка (PIM)?

Литье под давлением порошка — это передовая технология формования, близкая к заданной форме , которая объединяет два мира: свободу проектирования, характерную для литья пластмасс под давлением, и прочность порошковой металлургии. Процесс состоит из четырёх строго контролируемых этапов, превращающих мелкодисперсные металлические или керамические порошки в плотные, высокопрочные детали, часто не требующие вторичной обработки.

Технология PIM в основном делится на две ветви:

-

Литье металлов под давлением (MIM) — применяется для деталей из нержавеющей стали, титана, вольфрама, инструментальной стали и других металлов.

-

Литье керамики под давлением (CIM) — используется для высокопроизводительной керамики, такой как оксид алюминия (Al₂O₃), диоксид циркония (ZrO₂) и нитрид кремния (Si₃N₄).

Оба метода основаны на одном и том же фундаментальном процессе и имеют общую цель: изготавливать прецизионные детали сложной формы, с минимальными отходами и исключительной производительностью.

Четыре основных этапа процесса PIM

-

Подготовка сырья

Процесс начинается с смешивания ультратонкого металлического или керамического порошка со специально разработанной связующей системой — обычно это комбинация восков и термопластичных полимеров. Смесь тщательно перемешивается и гранулируется, превращаясь в однородное сырье с превосходной текучестью. -

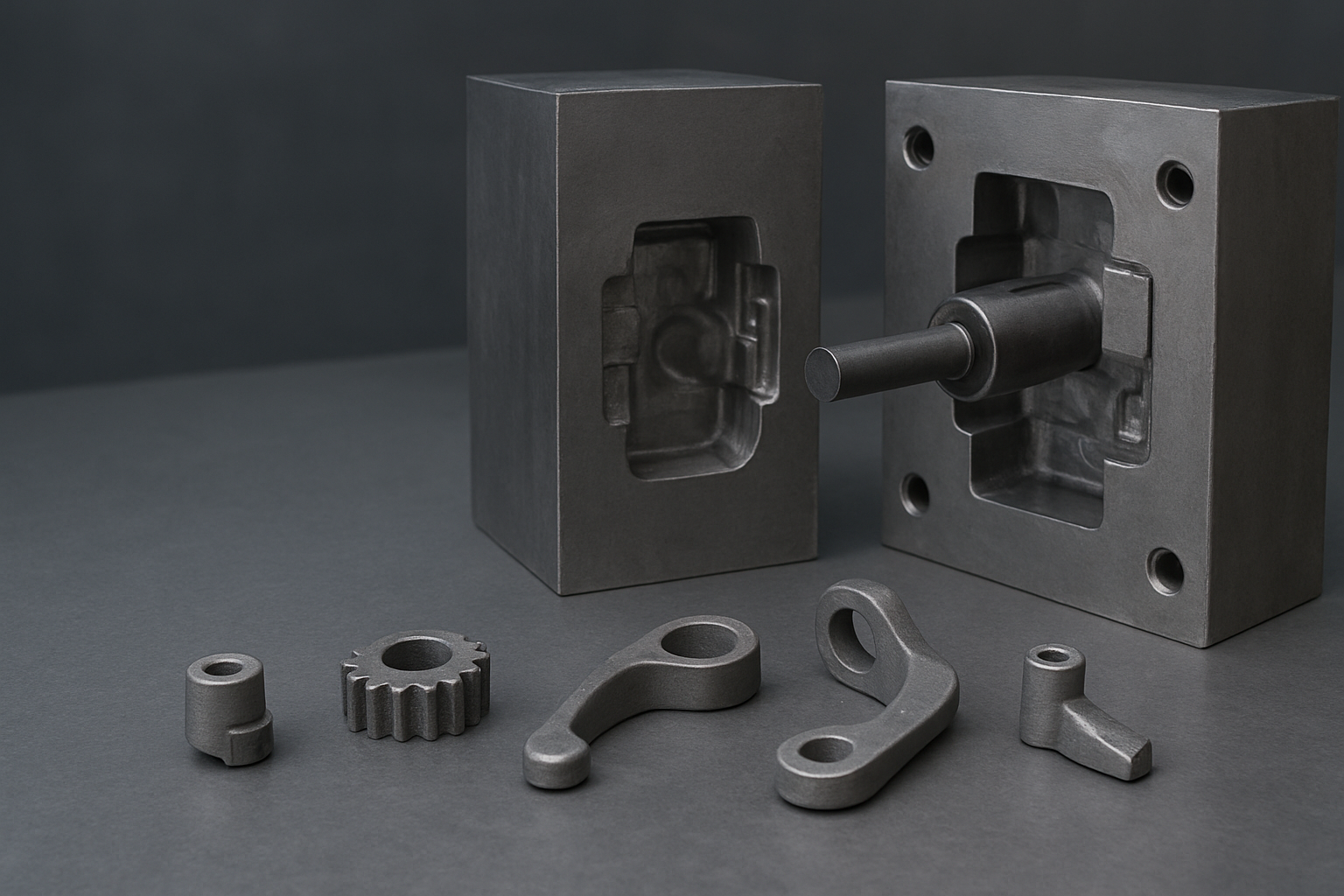

Литье под давлением

Подготовленное сырье затем нагревается и впрыскивается в высокоточную полость пресс-формы, аналогично литью пластмасс под давлением. Этот этап позволяет создавать изделия чрезвычайно сложной геометрии, с тонкими стенками и мелкими деталями за один проход — характеристики, которые трудно получить с помощью традиционной обработки. -

Удаление привязки

Отформованные «зелёные» детали всё ещё содержат связующее вещество, которое необходимо тщательно удалить. Большая часть связующего удаляется методами термического, растворительного или каталитического удаления. Это один из самых деликатных этапов в технологии PIM, поскольку он напрямую влияет на структурную целостность и размерную точность готовой детали. -

Спекание

После удаления связующего вещества детали, теперь называемые «коричневыми деталями», спекаются при температурах чуть ниже точки плавления материала в контролируемой атмосфере. В процессе спекания частицы порошка сплавляются друг с другом посредством атомной диффузии, образуя плотную, твердую структуру. Детали дают усадку примерно на 15–20%, но при этом достигают плотности до 99% от теоретической, обеспечивая превосходные механические свойства.

Почему стоит выбрать литье под давлением порошка для металлических и керамических деталей?

Успех литья под давлением порошковых материалов обусловлен сочетанием точности, эффективности и универсальности. По сравнению с традиционной механической обработкой, PIM обладает рядом существенных преимуществ:

-

Исключительная свобода дизайна

Позволяет создавать сложные трехмерные формы, микроструктуры, тонкие стенки и замысловатые внутренние структуры — без дорогостоящей постобработки. -

Высокая эффективность использования материала

Поскольку PIM-процесс близок к конечной форме, отходы сводятся к минимуму, что делает его особенно экономичным для дорогостоящих металлов и керамики. -

Выдающиеся механические свойства

Спеченные детали обладают высокой плотностью, превосходной прочностью, твердостью и износостойкостью — сравнимыми с коваными или обработанными на станке материалами. -

Экономически эффективное массовое производство

После разработки пресс-форм технология PIM обеспечивает низкую стоимость каждой детали и короткое время цикла, что идеально подходит для крупносерийного производства. -

Превосходная отделка поверхности

Формованная поверхность гладкая и изысканная, часто не требующая дополнительной отделки. -

Широкая совместимость материалов

Практически любой порошковый материал — от нержавеющей стали и титана до технической керамики — можно формовать с помощью PIM.

Реальные применения технологии PIM

Литье порошковых деталей под давлением из металла и керамики в настоящее время широко используется во многих отраслях промышленности, где точность, прочность и сложность имеют первостепенное значение:

-

Медицинские и стоматологические изделия: хирургические инструменты, ортопедические имплантаты, стоматологические скобы и эндоскопические компоненты.

-

Автомобильная промышленность: роторы турбокомпрессоров, детали топливной системы и корпуса датчиков.

-

Бытовая электроника: шарниры для смартфонов, кольца для камер, корпуса часов и оптические разъемы.

-

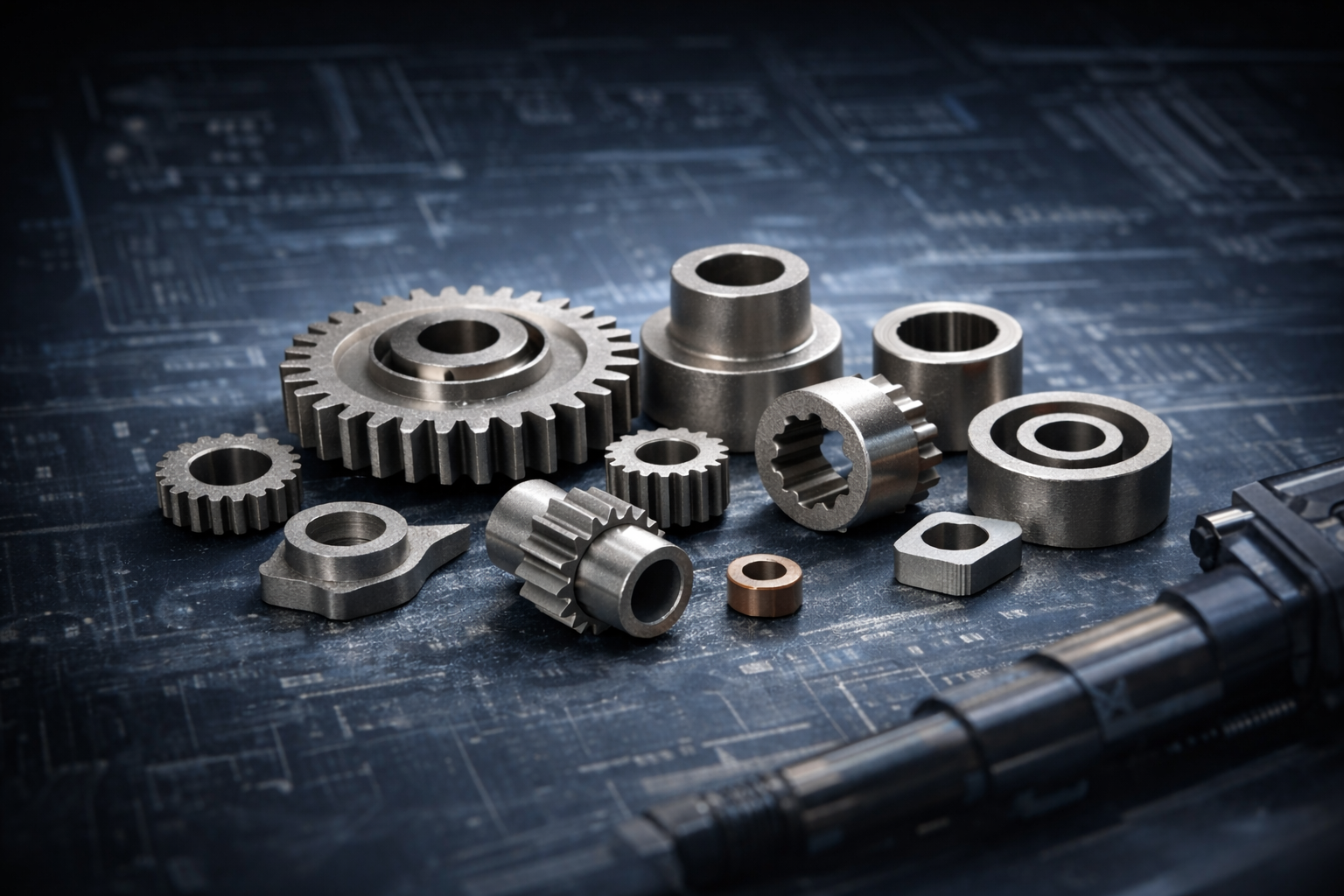

Промышленные инструменты: твердосплавные сверла, прецизионные шестерни и распылительные насадки.

-

Авиакосмическая и оборонная промышленность: лопатки мини-турбин, компоненты предохранителей и элементы управления.

Эти приложения демонстрируют, как технология PIM позволяет инженерам проектировать без обычных ограничений субтрактивных или литейных процессов, получая более легкие, прочные и эффективные компоненты.

Будущее точного производства

Литье порошковых изделий под давлением — это больше, чем просто метод производства; это новый подход инженеров к проектированию и характеристикам материалов. Он сочетает в себе сложную геометрию, высокую прочность и масштабируемость в едином экономичном процессе.

Когда ваш проект требует идеального сочетания точности, долговечности и гибкости проектирования , PIM — это производственное решение, которое поможет воплотить ваши инновации в жизнь. Модернизируете ли вы существующий продукт или разрабатываете устройства нового поколения, литье под давлением порошковых деталей из металла и керамики открывает новые возможности, где свобода дизайна сочетается с превосходным качеством материалов.

Делиться:

Прецизионные керамические CIM-компоненты для медицинских приборов

Что такое подшипник, изготовленный методом порошковой металлургии?