Электроэрозионная обработка (ЭЭО) также известна как электроэрозионная обработка или электроэрозионная обработка.

Принцип

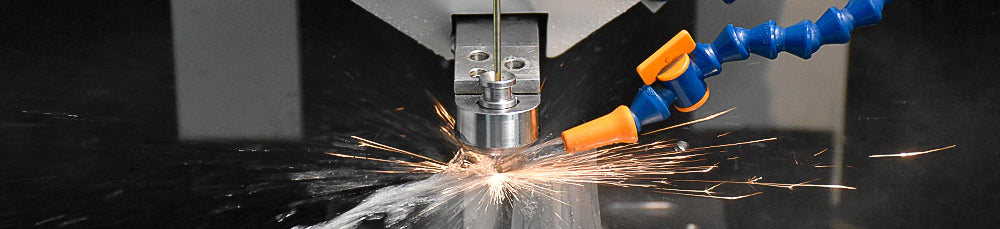

За прошедшие годы было создано множество теорий электроискровой обработки, но большинство практик поддерживают термоэлектрическую модель, в которой тепло и электрическая энергия работают вместе. Электроискровая обработка — это метод обработки, который использует импульсный разряд между электродами для создания локальной мгновенной высокой температуры (до 8000°-12000°) для эрозии (электроэрозии) металлических материалов. Высокая температура, создаваемая мгновенным искровым разрядом между электродом-инструментом и электродом-заготовкой, используется для расплавления материала. Инструмент и заготовка подключаются к двум полюсам источника питания и погружаются в жидкую среду с определенной степенью изоляции (обычно керосин или минеральное масло). Импульсное напряжение подается между двумя полюсами. Когда электрод-инструмент движется к электроду-заготовке, жидкая среда в ближайшей точке между полюсами разрушается, образуя искровой разряд. Поскольку площадь поперечного сечения разрядного канала очень мала, мгновенная высокая температура в канале заставляет материал плавиться и испаряться. Один импульс может образовать крошечную ямку на поверхности заготовки, а накопление бесчисленных импульсов постепенно расплавляет высокие точки на заготовке. Поскольку электрод-инструмент непрерывно подается к заготовке, форма электрода-инструмента копируется на заготовке. Частицы металла, образующиеся во время обработки, уносятся текущей рабочей жидкостью. В то же время небольшая часть общей энергии также выделяется на электрод-инструмент, образуя определенную потерю инструмента.

Характеристики электроэрозионной обработки ( ЭЭО)

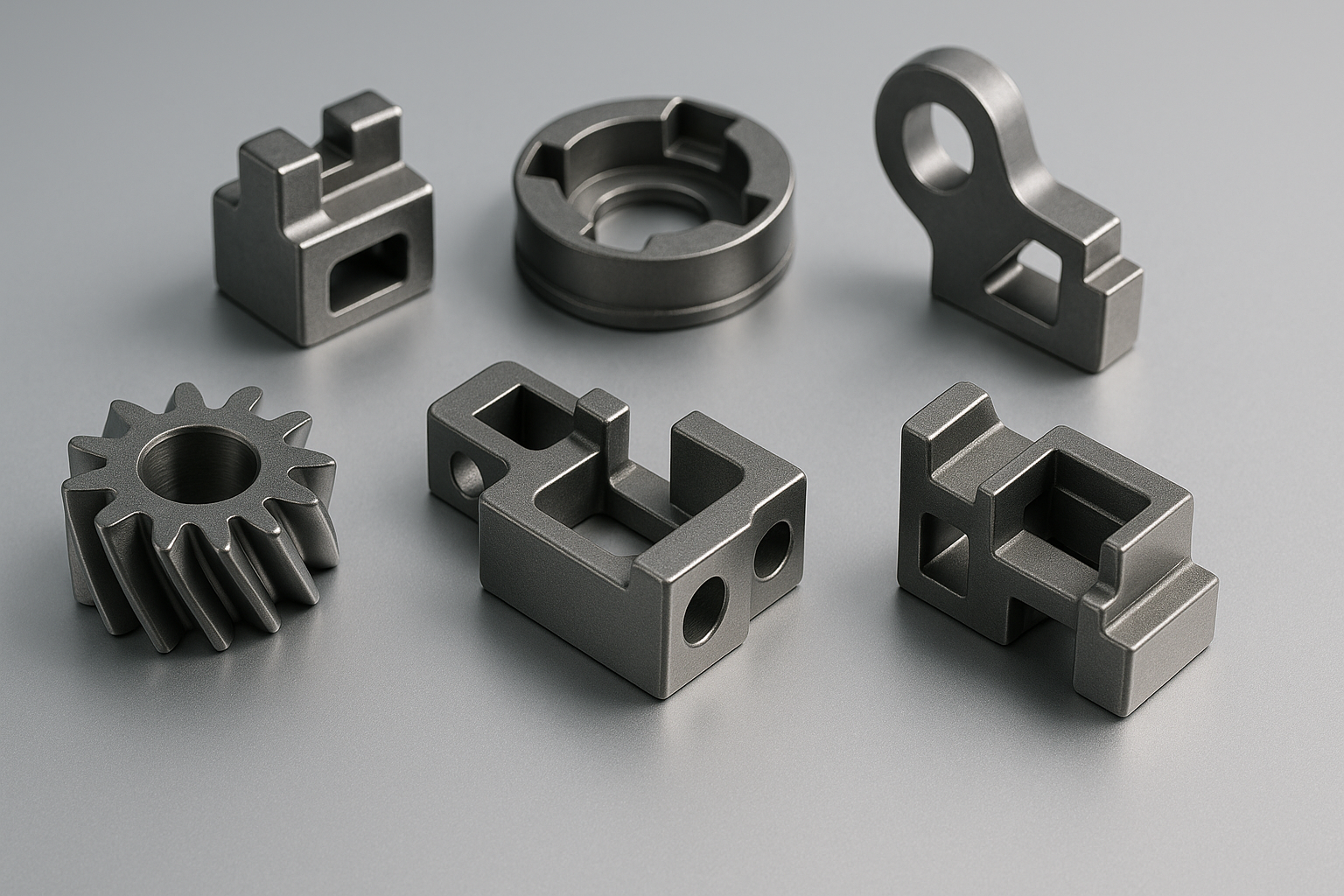

1. Он может обрабатывать трудно поддающиеся резке токопроводящие материалы, такие как закаленная сталь, карбид вольфрама, нержавеющая сталь, промышленное чистое железо и т. д.

2. Твердость инструмента может быть ниже твердости обрабатываемого материала.

3. Во время обработки не возникает значительных механических усилий резания, что благоприятствует обработке небольших отверстий, узких пазов, профильных отверстий, криволинейных отверстий и тонкостенных деталей, а также подходит для прецизионной и тонкой обработки.

4. Параметры импульса можно регулировать произвольно. В процессе обработки, пока заменяется электрод-инструмент или используется ступенчатый электрод-инструмент, черновая, получистовая и чистовая обработка могут выполняться непрерывно на одном и том же станке.

5. Обычно эффективность ниже, чем при обработке резанием. Резание можно использовать сначала для черновой обработки, а затем для чистовой обработки электроэрозионной обработкой.

6. В процессе разряда часть энергии потребляется электродом-инструментом, что приводит к расходу электрода-инструмента и оказывает определенное влияние на точность формовки.

Применение электроэрозионной обработки Электроэрозионная обработка применяется при перфорационной обработке, обработке полостей, обработке проволокой, электроэрозионной шлифовке и расточке, обработке проявки электроэрозионной обработкой, упрочнении поверхности, неметаллической электроэрозионной обработке или для печати маркировок, гравировки, зацепления деталей ходовой части, а также удаления сломанных метчиков или сверл.

Основные области применения технологии электроэрозионной обработки:

Электроэрозионная резка создает локальную высокую температуру между электродом-инструментом и заготовкой для расплавления и испарения материала, тем самым достигая удаления металлических материалов. Этот метод подходит для обработки материалов, которые трудно обрабатываются традиционными методами резки, например, карбида вольфрама и нержавеющей стали.

Электроэрозионная обработка позволяет изготавливать сложные формы и высокоточные детали, что особенно актуально для производства пресс-форм, медицинского оборудования и аэрокосмической промышленности.

Электроэрозионная резка проволоки

Электроэрозионная обработка проволоки — это метод обработки, который использует принцип электрического искрового разряда для удаления материалов посредством относительного движения между проволочным инструментом-электродом и заготовкой. Этот метод подходит для обработки заготовок различных форм и размеров, таких как штампы, отверстия, полости и т. д.

Электроэрозионная шлифовка и расточка

Электроэрозионное шлифование и расточка — методы прецизионной обработки с использованием электроискровой технологии, подходящие для обработки высокоточных и сложнопрофильных деталей.

Технология электроразрядного осаждения (ESD)

Технология электроразрядного осаждения — это технология модификации и ремонта поверхности материала, которая улучшает механические свойства, коррозионную стойкость и эстетику материала путем формирования покрытия на поверхности подложки. Этот метод широко используется в новых материалах, энергетике, авиации, военной и других отраслях промышленности.

Применение в авиакосмических двигателях

В области аэрокосмической промышленности электроискровая технология используется для изготовления интегральных дисков турбин и других деталей сложной формы. Поскольку электроискровая обработка позволяет достичь многокоординатного управления движением рычажного механизма, она может решить проблему интерференции между электродом и лопаткой во время обработки небольших канальных лопаток, поэтому это очень надежный метод изготовления интегральных дисков турбин.

Другие приложения

Электроразрядная технология также применяется в областях электроэрозионного шлифования, электроэрозионной обработки, поверхностного упрочнения (например, высокоскоростной закалки, азотирования, цементации и т. д.) и неметаллической электроэрозионной обработки.

Электроразрядная технология занимает важное место в области обработки металлических материалов благодаря своему уникальному принципу обработки и широкому спектру применения. С развитием технологий эффективность и точность электроразрядной обработки постоянно повышаются, и ожидается, что она будет играть большую роль в будущем.

Делиться:

DIN Sint-D 32 DIN 30910-4 Введение

MIM 4605 против MIM 4140