Технология порошковой металлургии титана началась в начале 1950-х годов, но только в 1970-х годах был совершен значительный прорыв. С тех пор развитые страны мира вложили много усилий в исследование этой технологии и разработку ее металлургических продуктов, что сделало ее широко используемой во многих промышленных областях.

В последние годы титановые изделия в авиационной сфере, в дополнение к высокотемпературным конструкционным деталям, развиваются в направлении высокотемпературных титановых сплавов; в неавиационной сфере спрос на титановые изделия также растет. Эксперты японской компании Kobo Steel Company прогнозируют, что к концу века применение титана в неавиационной промышленности на западном промышленном рынке увеличится с нынешней трети выпуска продукции по переработке титана по крайней мере до половины. Подобно литейной металлургии титана, в развитии применений порошковой металлургии титана каждая страна имеет свой собственный фокус в соответствии со своими потребностями. Соединенные Штаты в основном используют его в военной и авиационной технике, а западноевропейские промышленные страны (в основном Германия, Великобритания и Франция) стремятся развивать авиационную и некоторую гражданскую продукцию порошковой металлургии титана, особенно в области авиационных конструкционных деталей. Существует множество технологий и продуктов. Япония активно развивает производство гражданской продукции из титана, особенно продукции порошковой металлургии титана в области океанологии, химической промышленности, энергетики и т. д. Россия также продемонстрировала высокий уровень применения продукции порошковой металлургии титана в нефтяной, химической промышленности и металлургии.

К конструкционным титановым сплавам, обычно используемым в промышленности, относятся: промышленный чистый титан, Ti-6 Al-4 V, Ti-5 Al- 25 Sn, Ti-6 Al-6 V-2 Sn- (CuFe), Ti-8 Al-1 Mo-1 V. Для порошковой металлургии конструкционных титановых сплавов часто используют аналогичные сплавы в соответствии с фактическими потребностями, и наиболее широко используется Ti-6 Al-4 V.

1. Изделия из конструкционных сплавов титана, полученные методом порошковой металлургии для авиации

1.1 Авиационная продукция

Еще в 1956 году компания American Kitchen Appliance Company использовала метод горячего прессования губчатого титанового порошка для производства большого количества седел подшипников турбореактивного двигателя GET73, а затем только путем финишной обработки для формирования конечного продукта себестоимость была снижена на 25–30 % по сравнению с тем же продуктом, изготовленным путем обработки кованых прутков. В то время авиастроительная промышленность США использовала горячепрессованный порошок сплава Ti-6 Al-4 V для производства заклепок, стопорных колец для транспортных самолетов C-5 A и лопаток компрессора для двигателей TF39, а нелегированный порошок использовала для изготовления дисков и седел клапанов.

Dynamet из США использовала порошок сплава Ti-6 Al-4 V для предварительной формовки заготовок и ковки их в лопатки газовых турбин. Компания US Nuclear Materials and Equipment Company использовала процесс предварительной формовки-ковки-очистки заготовок для производства направляющих лопаток и грузовых колец газотурбинных двигателей. В военно-морском проекте стоимостью 2 миллиона долларов компания Grumman Aerospace из США использовала метод горячего изостатического прессования в керамической форме для производства внутреннего опорного стержня (0,77 кг) и рамы гондолы двигателя (23,85 кг) истребителя F-14. Коэффициент использования материала увеличился с 15% до 30%, до 50% и до 60%, а некоторые даже достигли 90%, а стоимость была снижена на 25% до 37%. Говорят, что стоимость стоек фюзеляжа, изготовленных из порошка Ti-6 Al-4 V горячего изостатического прессования (HIP) для самолета F-14, была снижена с 400 долларов за кованую деталь до 245 долларов.

Немецкая компания MBB использует предварительно легированный порошок (PA) Ti-6 Al-4 V, подвергнутый горячему изостатическому прессованию и ковке, для производства соединений шатунов лопастей вертолетов и соединительных рычагов аэробусов, экономя 40% материалов. Стоимость может быть снижена на 25% при использовании только процесса HIP, а дальнейший выбор наилучшего процесса может снизить стоимость до 34%.

1.2 Оценка экономической эффективности авиационной продукции

В целом, для крупных и сложных деталей порошковая металлургия более привлекательна, чем литье. Согласно анализу, порошковая металлургия может снизить затраты на 20–50 % в зависимости от размера и сложности компонента.

Грене Х. из исследовательского института Kruup в Германии использовал предварительно легированные порошки Ti-6Al-4V и Ti-10V-2Fe-3Al и горячее изостатическое прессование в керамической форме для производства импеллеров сложной формы с механическими свойствами, сопоставимыми со свойствами литых сплавов, при этом снизив затраты на 40%. Структура затрат в основном распределяется по процессам ковки и механической обработки. Поэтому, если для компонентов сложной формы использовать технологию более близкой чистой формовки, экономические выгоды будут более очевидны.

Компания Crucible Materials Company в США производит фиксированную опорную раму для двигателя истребителя F-18. Форма относительно проста, а стоимость зависит в основном от стоимости порошка и масштаба производства [7]. При массовом производстве стоимость этого компонента составляет одну треть от стоимости традиционных методов. Очевидно, что использование порошковой металлургии для производства крупных и сложных компонентов может конкурировать с традиционными процессами. Основными факторами, определяющими себестоимость производства, являются стоимость порошка, масштаб производства и истинная близкая к чистой формовка.

1.3 Проблемы развития авиационной продукции

При производстве сложных авиационных конструкционных деталей из титанового сплава порошковой металлургии метод BE может соответствовать эксплуатационным требованиям к деталям неусталостного применения и значительно снизить затраты; что касается деталей, изготовленных методом PA, их эксплуатационные характеристики (особенно усталостные характеристики) сопоставимы с характеристиками изделий, изготовленных методом литья; для сложных крупных деталей себестоимость их производства также низкая, но их применение в авиационной сфере относительно невелико, и их медленный прогресс трудно понять. Froes FH считает, что причина кроется в присущем авиационной промышленности консерватизме. Поэтому для развития применения изделий из PA, с одной стороны, необходимо настаивать на низкой себестоимости продукции, а с другой стороны, конструкция изделия должна достигать уровня, требуемого пользователями. В то же время следует увеличивать масштабы производства, а сложные компоненты следует изготавливать с использованием технологий, более близких к сетчатой формовке, а для улучшения свойств поверхности следует использовать химическую обработку поверхности или дробеструйную обработку для улучшения усталостных характеристик компонентов.

2 Изделия из конструкционного титанового сплава, полученные методом порошковой металлургии для автомобилей

2.1 Титановые детали для автомобилей

Легкость и высокая прочность титана давно были замечены автопроизводителями. Титан используется в гоночных автомобилях уже более 20 лет. В настоящее время почти все гоночные автомобили используют титан, а некоторые спортивные автомобили также используют различные титановые детали. Использование титана в двигателях гоночных автомобилей может снизить вес ходовых частей и улучшить их характеристики ускорения. В Соединенных Штатах титановые выпускные клапаны, фиксаторы клапанов, шатуны и другие детали для гоночных автомобилей производятся и продаются на рынке. Первым японским автомобилем, в котором использовался титан, был Nissan R382. В настоящее время основными титановыми деталями, используемыми в автомобилях, являются:

(1) Клапаны. В Соединенных Штатах профессиональные производители, которые используют титановые сплавы для изготовления впускных и выпускных клапанов, относительно распространены. Впускной клапан использует сплав Ti-6Al-4V, а выпускной клапан — сплав Ti-6Al-2Sn-4Zn-2Mo. Впускной клапан из титанового сплава весит 55 г, что на 35 г легче стального клапана, а его высокоскоростные характеристики улучшены на 10–15%. Титановый выпускной клапан может быть на 50 г легче стального клапана, он имеет высокую надежность и срок службы в 2–3 раза больше. Кроме того, сообщается, что использование титановых сплавов для впускных и выпускных клапанов также может сэкономить 2% топлива. Эти клапаны теперь используются в различных типах автомобильных двигателей.

(2) Перегородки клапанов. Перегородки клапанов из сплава Ti-6A1-4V широко используются в гоночных и спортивных автомобилях, годовой объем производства составляет более 250 000 штук. Они дешевы и не требуют обработки поверхности (титановые материалы для автомобилей обычно требуют специальной обработки поверхности для упрочнения, чтобы решить проблему легкой адгезии титана). Они также на 10–12 граммов легче стальных клапанов. Япония использует сплав Ti-5A1-2Cr-Fe для изготовления перегородок клапанов.

(3) Шатуны. Использование титанового сплава для изготовления шатунов является наиболее эффективным способом снижения веса двигателя. Грот К. [10] подсчитал, что при замене стальных шатунов титановыми сплавами производительность улучшается на 43% за счет снижения веса; если учитывать часть приложения максимальной нагрузки и требуется частичное усиление, производительность также может быть улучшена на 27%. Даже если учитывать низкий модуль упругости титанового сплава и требуется усиление, производительность все равно можно улучшить на 17%. Шатун изготовлен из Ti-6A1-4V, а другие сплавы, такие как Ti-4A1-4Mn0-2Si и Ti-7AI-4Mo, также находятся в стадии разработки.

(4) Коленчатый вал и другие детали двигателя. Япония и другие страны ведут опытное производство коленчатых валов из сплава Ti-5AI-2Cr-Fe. Этот тип коленчатого вала требует обработки для предотвращения адгезии и пока не был введен в практическое использование.

Другие детали двигателя включают коромысла, пружины клапанов и нижние болты шатунов из сплава Ti-6A1-4V.

(5) Кузов автомобиля и другие детали. Использование труб и фланцев Ti-6AI-4V для сварки в выхлопной системе может снизить вес на 35% - 45%. В Prosche 908 трубы и пластины из чистого титана сварены в полностью титановую выхлопную систему, что снижает вес на 450 кг. Кроме того, имеются титановые болты, гайки и другие соединители и детали трансмиссии, такие как диски сцепления и нажимные пластины. По сравнению со стальным корпусом, титановый корпус сцепления, изготовленный методом ротационного формования, может легче смягчить разрушительное воздействие маховика.

Короче говоря, использование легкого и высокопрочного титанового сплава может снизить шум, удары и вибрацию автомобильных двигателей и повысить топливную экономичность. Поэтому, поскольку титановые изделия все больше перемещаются на неавиационные рынки, его выход в автомобильную промышленность имеет большое значение. В отчете American Refractory Metals Co., Ltd. указано, что Ford использовал детали из титанового сплава для компонентов цилиндров в своих моделях 1989 года; а Mitsubishi Corporation of Japan уже использовала впускные и выпускные клапаны из титанового сплава в своих моделях 1986 года. В сверхнагруженном спортивном автомобиле FZR 750R, произведенном японской YAMAHA Engine Company, используются шатуны из титанового сплава. Изделие небольшое и имеет хорошо сбалансированное устройство центра тяжести, которое может обеспечить непрерывное и долговечное использование на высоких скоростях. Цена составляет 2 миллиона иен за автомобиль. Центральный научно-исследовательский институт корпорации Mitsubishi Metal Corporation в Японии использует отходы сплава Ti-6AI-2Sn-42r-2Mo для изготовления головок клапанов методом литья, а отходы сплава Ti-6 Al-4V — для изготовления штоков клапанов, которые соединяются сваркой трением для изготовления впускных и выпускных клапанов автомобильных двигателей.

2.2 Детали из конструкционного титанового сплава, полученные методом порошковой металлургии для автомобилей

Вышеупомянутые конструкционные детали из титанового сплава для автомобилей являются литыми или коваными изделиями. Сообщается, что бывший Советский Союз применял изделия из порошковой металлургии титана в автомобильных двигателях в 1970-х годах. Например, шатуны из порошковой металлургии были успешно использованы в автомобиле Запорожец-969 грузоподъемностью 0,5 тонны, и, по оценкам, можно сэкономить 16 450 рублей на каждых 100 000 произведенных горячештампованных шатунов из титанового порошка. Япония использовала спеченный титан в качестве колесных гаек и колпаков в 1975 году.

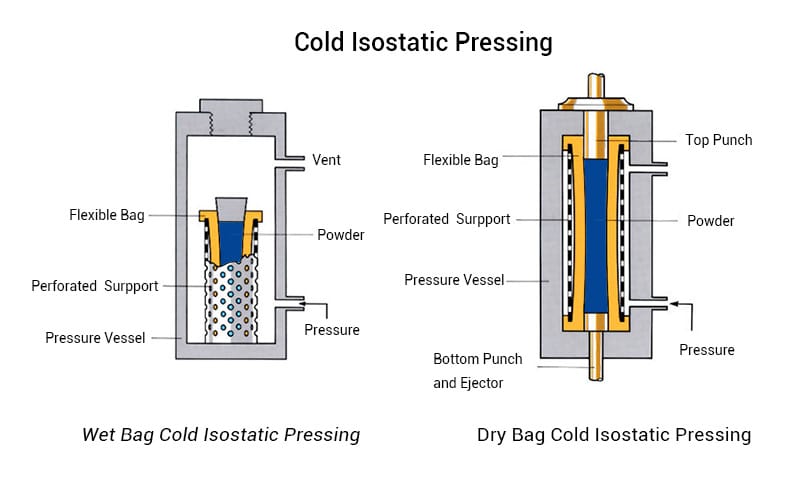

В 1987 году американская компания Clevite Company использовала метод смешанных элементов (BE) для производства титановых удерживающих чашек пружин клапанов и шатунов. Удерживающая чашка пружин клапанов из сплава Ti-6AI-4V, произведенная запатентованным компанией методом MR-9, после холодного прессования и вакуумного спекания полностью соответствует требованиям к механическим характеристикам (особенно усталостным характеристикам). Вес снижен с 28,5 г обычных кованых стальных деталей до 8,5 г деталей из порошковой металлургии. Прочность на растяжение и усталостные характеристики превышают указанные значения, вес снижен на 70%, коэффициент использования материала составляет 100%, а стоимость ниже, чем у литых титановых деталей весом 7,8 г. Он прошел испытание на усталость в 10 миллионов циклов, проведенное компанией Honda Motor Company в ходе усталостного испытания Амслера. Clevite использует холодное изостатическое прессование и вакуумное спекание заготовок шатунов из порошкового сплава Ti-6A1-4V, которые затем обрабатываются и проверяются компанией Honda R&D Co., Ltd. в соответствии с их конструкцией. Результаты показывают, что шатуны, изготовленные по технологии MR-9, обладают хорошими эксплуатационными характеристиками, а предел прочности на изгиб на 21–43 % выше предельной прочности (108 МПа) стальных шатунов с тем же поперечным сечением. Шатуны и образцы с полированной поверхностью многократно вытягиваются и сжимаются, а их предел прочности составляет 212 МПа и 254 МПа соответственно. Коэффициент использования материала составляет 80 %. Honda оценивает, что можно снизить вес не менее чем на 33 %.

2.3 Возможное развитие

Поскольку титан, как правило, используется в гражданской сфере, а характеристики титана приносят значительные улучшения в производительность автомобилей, титан имеет большой потенциал для крупномасштабного производства в автомобильной промышленности. Хотя высокая цена является причиной того, что титановые сплавы не получили широкого распространения в автомобилях, это также, очевидно, связано с его плохой рекламой и недостаточной разработкой. Хотя использование титана для снижения веса на 1 кг увеличит стоимость на 600–800 иен, поэтому его все еще трудно использовать в обычных автомобилях, но с учетом все более серьезной энергетической проблемы автомобили с высокой топливной экономичностью стали общей заботой обычных автопроизводителей и клиентов. Каждому автомобилю требуется всего 1 кг титановых деталей, а количество используемого титана является значительным в соответствии с текущими масштабами производства автомобилей. Очевидно, что до тех пор, пока детали в автомобиле правильно выбраны, конструкция продукта оптимизирована, принята технология порошковой металлургии смешанных элементов, которая может соответствовать производительности автомобиля и имеет низкую стоимость, и масштабное производство разумно организовано, возможно, что конструкционные материалы из титанового сплава будут широко использоваться в обычных автомобилях.

Использование порошковой металлургии для производства титановых сплавов на основе интерметаллических соединений Ti3Al и TiAl может заменить жаропрочную сталь в автомобильных двигателях, снизить вес автомобиля и повысить топливную экономичность. Возможно, его будет проще внедрить на практике, чем инженерную керамику для автомобилей.

3. Другие приложения

Японские эксперты прогнозируют, что порошковая металлургия спеченного титана имеет следующие применения в прецизионном машиностроении: детали камер (затворы и т. д.), детали часов (корпуса часов), измерительные приборы, детали испытательных машин, копировальные аппараты, детали печатных машин и т. д.; в электронной промышленности он имеет следующие применения: направляющие ролики магнитофонов, материалы магнитных головок, коммуникационные машины (материалы вибрационных мембран), детали бытовых приборов, подшипники и т. д. Кроме того, он также используется в предметах первой необходимости, спортивных товарах, изделиях ручной работы и медицинской технике. В гражданской промышленности использование порошковой металлургии титана также выгодно по сравнению с литьем титановых сплавов. Фактически, некоторые детали специальной формы, гайки, кольца клапанов, кронштейны цилиндров и другие принадлежности некоторых гидравлических систем производятся серийно. В последние годы Япония уделяет большое внимание развитию применения титана в спортивных товарах, строительстве, отделке, мебели, кухонных принадлежностях и т. д., и ее продукция в основном представляет собой литые и обработанные изделия. Очевидно, что для гражданской промышленности, которая придает большее значение экономическим выгодам, применение титановой порошковой металлургии в некоторых продуктах является весьма привлекательным. Япония разработала титановые велосипеды, включая титановые обода, рамы, балки, головки руля, направляющие кольца, шестерни и другие детали, которые изготавливаются прокаткой, формовкой или ковкой. Каждое транспортное средство весит от 8,5 до 9,5 кг, и его спрос довольно велик. Цена каждого гоночного автомобиля высокого класса составляет от 250 000 до 300 000 иен.

Например, Mori Industries и Shimano, а также другие компании в Японии пытались производить группу высококачественных деталей для велосипедов под названием DURA-ACE, которые включают в себя устройства коленчатого вала звездочки, направляющие устройства маховика, педали, направляющие колеса, тормоза карточек и другие детали, которые продаются на рынке. После замены железных деталей вес транспортного средства может быть снижен на 50–60%. После повышения твердости титановых сплавов посредством термической обработки и обработки поверхности можно получить удовлетворительные характеристики. В таких приложениях технически и экономически целесообразно использовать порошковые металлургические титановые сплавы, аналогичные вышеупомянутым деталям и другим деталям гаек.

Делиться:

Перспективы применения керамики на основе карбида кремния Sic в области фотоэлектричества

Сравнение анализа затрат на обработку металлов давлением