Порошковый металл, также известный как металлический порошок, представляет собой материал, изготовленный из различных типов металлов, которые были переработаны в мелкие порошки. Процесс изготовления порошкового металла включает ряд контролируемых этапов, чтобы гарантировать, что конечный продукт подходит для широкого спектра производственных применений. Эти применения включают все: от автомобильных деталей до медицинских приборов, электроники и многого другого. Ниже приведен обзор того, как изготавливается порошковый металл, и задействованных процессов.

1. Выбор сырья

Первым шагом в процессе производства порошкового металла является выбор сырья. Обычно это такие металлы, как железо, сталь, медь, алюминий, титан и другие. В некоторых случаях используются сплавы металлов, в зависимости от желаемых свойств конечного порошка.

Сырье выбирается на основе его химического состава, плотности и пригодности для предполагаемого применения. Например, если порошок предназначен для использования в аэрокосмической или автомобильной промышленности, могут потребоваться более высокие прочностные и термостойкие свойства, что приводит к выбору определенных сплавов.

2. Процесс распыления

Одним из наиболее распространенных методов получения порошкообразного металла является распыление . В этом процессе расплавленный металл распыляется или взрывается в виде мельчайших капель, которые быстро охлаждаются и затвердевают в виде мелких частиц порошка.

Существует несколько типов методов распыления, в том числе:

-

Газовое распыление : расплавленный металл заливается в камеру, где газ высокого давления используется для разбивания струи металла на мельчайшие капли. Этот процесс широко используется, поскольку он приводит к получению тонкого, однородного порошка с хорошей текучестью.

-

Распыление воды : в этом методе расплавленный металл распыляется водой под высоким давлением. Распыление воды, как правило, приводит к получению порошков с более крупными размерами частиц по сравнению с распылением газа, но его часто используют для менее критических применений, где распределение размеров частиц не так важно.

-

Электролиз : Для некоторых металлов, таких как алюминий и медь, электролитический процесс может быть использован для получения металлического порошка путем восстановления ионов металла из раствора. Этот метод используется для получения порошков высокой чистоты.

-

Механическое измельчение : При механическом измельчении металл измельчается в мелкий порошок с помощью механических сил, таких как шлифование, ковка или прокатка. Этот метод часто используется для получения порошков из хрупких материалов, таких как керамика или композитные материалы.

3. Просеивание и классификация

После производства порошкообразного металла его необходимо классифицировать по размеру частиц для соответствия конкретным требованиям применения. Для разделения порошка на различные распределения размеров частиц используются просеивание и воздушная классификация.

-

Просеивание подразумевает пропускание порошка через сито для его разделения по размеру.

-

Воздушная классификация использует поток воздуха для сортировки частиц, отделяя мелкие порошки от более крупных.

Конечный размер частиц порошка имеет решающее значение, поскольку он влияет на производительность материала в приложениях. Например, более мелкие порошки часто используются для приложений с высокой плотностью, в то время как более крупные порошки могут использоваться для продуктов, которые не требуют такой тонкой детализации.

4. Кондиционирование и смешивание порошка

После того, как металлический порошок просеян и классифицирован, он может пройти кондиционирование для улучшения своих свойств. Это может включать такие процессы, как:

-

Смешивание : Порошковый металл может быть смешан с другими материалами, включая смазочные материалы, связующие вещества или дополнительные металлические порошки, для улучшения определенных характеристик. Это часто делается для того, чтобы гарантировать, что порошок имеет правильную текучесть и свойства уплотнения для следующих стадий производства.

-

Покрытие : Иногда металлический порошок покрывают, чтобы повысить его коррозионную стойкость или облегчить процесс спекания. Материалы покрытия могут включать масла, воски или другие химикаты.

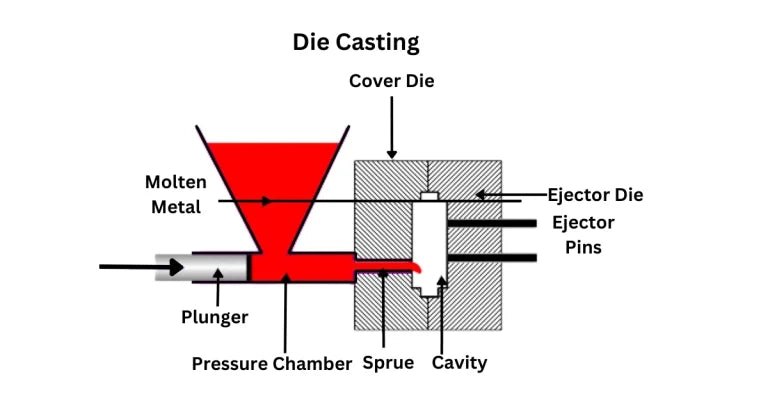

5. Уплотнение и формование

После того, как порошковый металл готов, его прессуют в нужную форму с помощью процесса, называемого порошковой металлургией . Этот этап обычно включает прессование порошка в формы под высоким давлением.

-

Холодное прессование : в этом процессе металлический порошок прессуется в формы при комнатной температуре, образуя сырые детали. Давление, используемое при холодном прессовании, определяет конечную плотность детали.

-

Горячее изостатическое прессование (HIP) : в некоторых случаях порошок может подвергаться высокому давлению и температуре для достижения более высокой плотности и улучшения свойств материала. Это особенно полезно для сложных форм или для производства деталей с высокими требованиями к прочности.

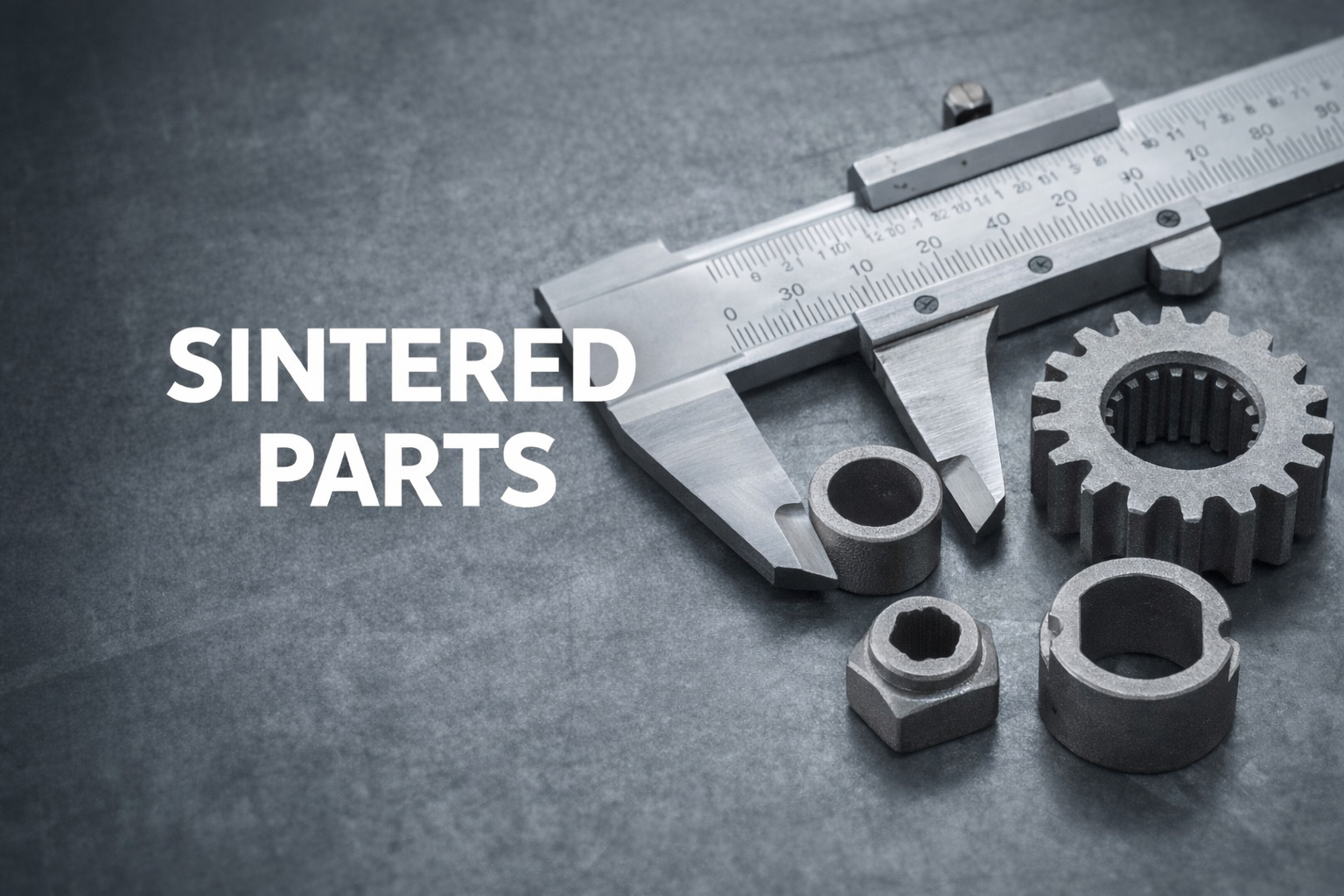

6. Процесс спекания

Следующий важный шаг — спекание. Спекание — это процесс термической обработки, при котором уплотненные порошковые детали нагреваются в печи до температуры ниже точки плавления. Во время спекания металлические частицы соединяются вместе, образуя твердую деталь.

-

Спекание заставляет частицы сплавляться, увеличивая прочность детали и позволяя ей сохранять форму. Процесс также уменьшает пористость, улучшая структурную целостность материала.

-

Контроль температуры : спекание должно тщательно контролироваться, чтобы избежать перегрева или недогрева, так как это может повлиять на качество конечного продукта. Температура и время спекания зависят от обрабатываемого материала и желаемых свойств.

7. Процессы после спекания

После спекания деталь может подвергаться дополнительным процессам для улучшения ее конечных свойств:

-

Термическая обработка : спеченная деталь может быть подвергнута дополнительной термической обработке, такой как закалка или отпуск, для дальнейшего улучшения ее механических свойств, таких как твердость или прочность.

-

Обработка поверхности : Для улучшения качества поверхности, внешнего вида или коррозионной стойкости детали могут применяться такие виды обработки поверхности, как шлифовка, полировка или нанесение покрытия.

-

Механическая обработка : для достижения точных размеров и соответствия функциональным характеристикам некоторым деталям может потребоваться дополнительная механическая обработка.

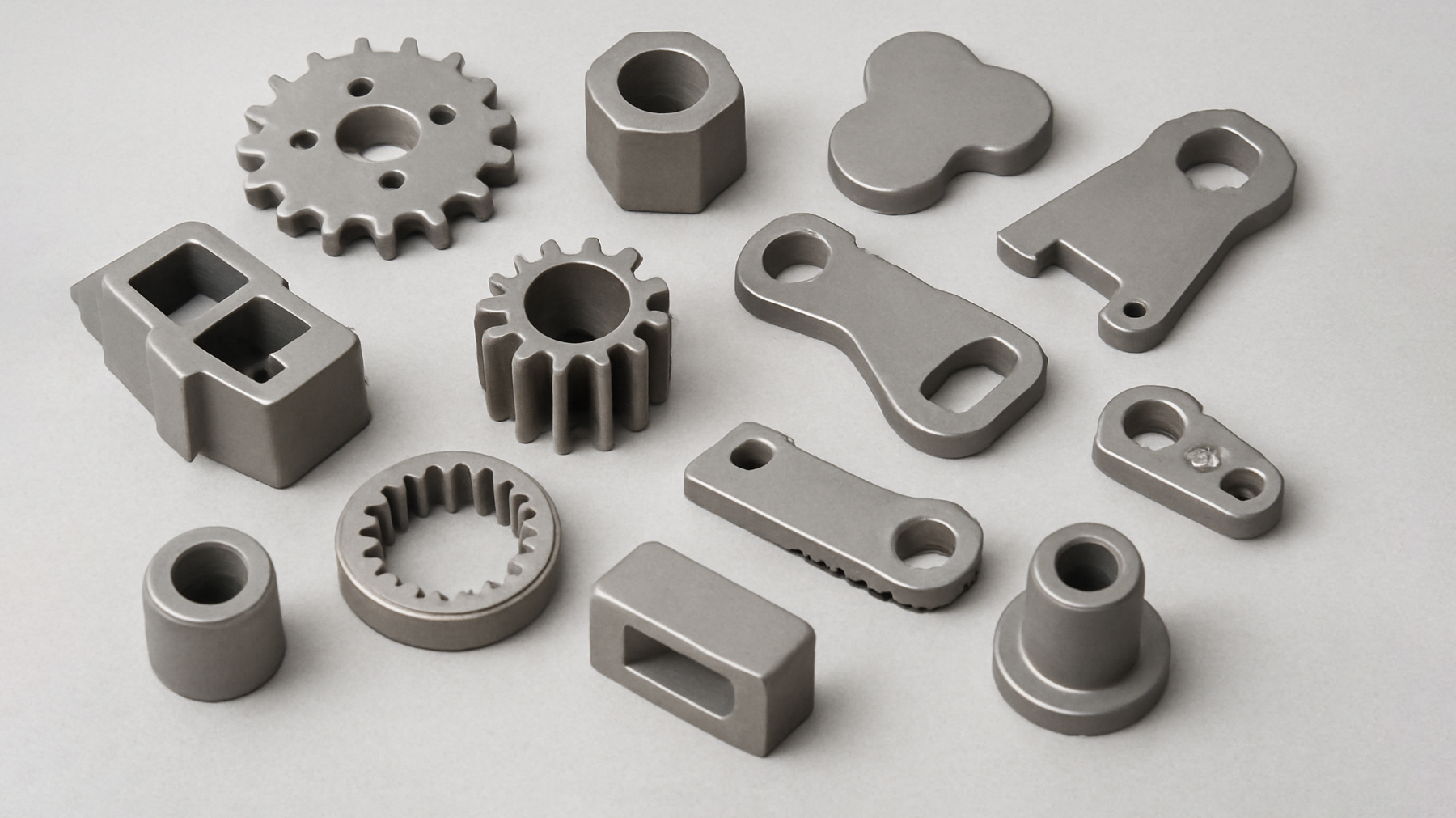

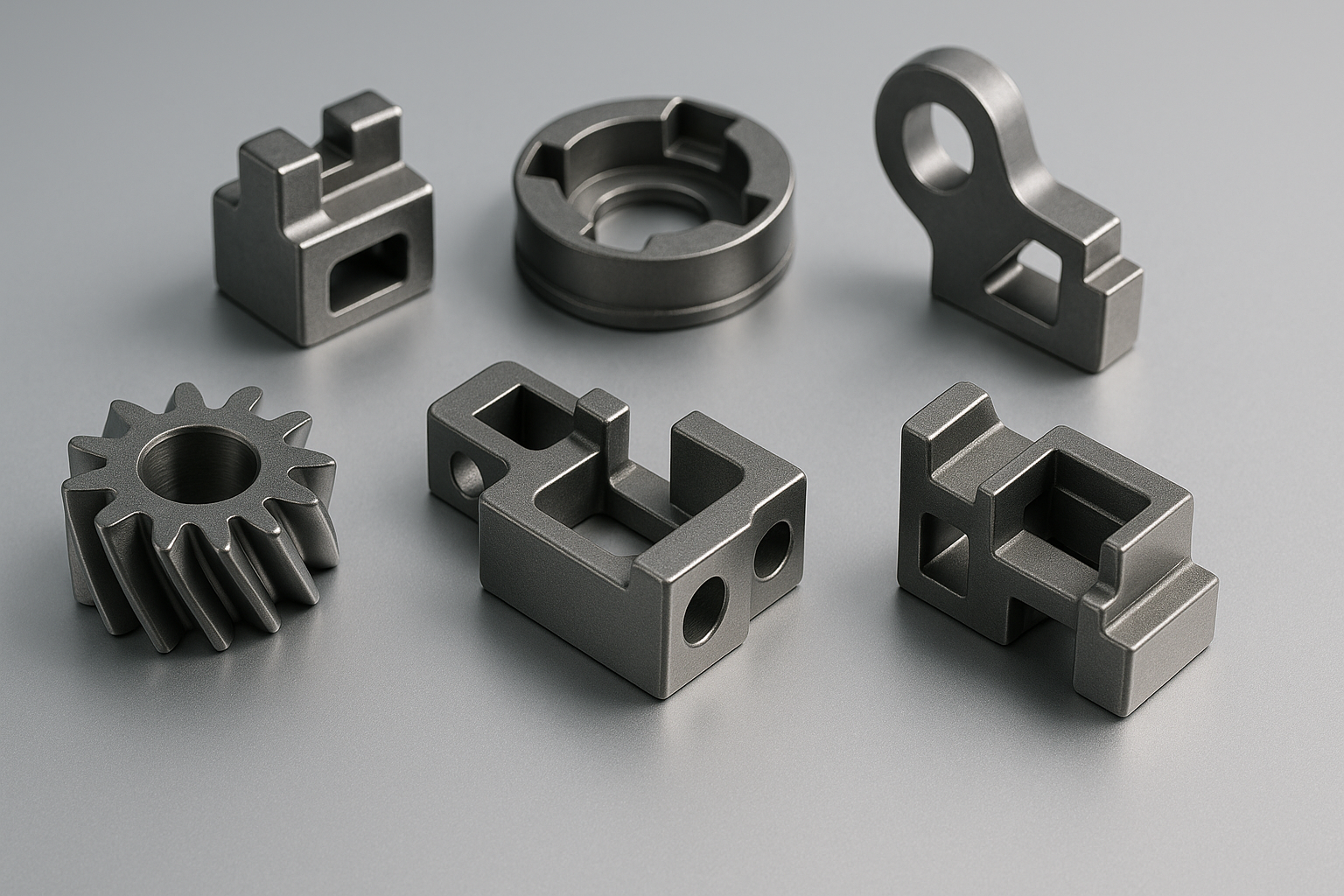

Применение порошкового металла

Порошковый металл используется в широком спектре отраслей, включая автомобилестроение, аэрокосмическую промышленность, электронику и медицинские приборы. Некоторые распространенные продукты, изготовленные из порошкового металла, включают:

-

Автомобильные детали : шестерни, подшипники и компоненты двигателя.

-

Аэрокосмические компоненты : турбинные лопатки и конструктивные элементы.

-

Электроника : разъемы и резисторы.

-

Медицинские приборы : имплантаты, хирургические инструменты и диагностическое оборудование.

Заключение

Производство порошкового металла — это универсальный и эффективный процесс, который позволяет производить сложные металлические компоненты с высокой точностью и желаемыми свойствами материала. Сочетание методов распыления, просеивания, уплотнения, спекания и последующей обработки гарантирует, что порошковый металл может быть адаптирован для широкого спектра применений. По мере развития технологий производство порошкового металла будет продолжать играть важную роль в отраслях, требующих высокопроизводительных материалов и инновационных решений.

Делиться:

Литье по выплавляемым моделям против литья металла под давлением: сравнение процессов

Основные вторичные операции в порошковой металлургии: смешивание, пропитка и калибровка.