Что такое литье металлов под давлением MIM:

MIM (Metal Injection Molding) — аббревиатура от литья металлов под давлением, представляющего собой метод литья, при котором пластифицированная смесь металлического порошка и его связующего вещества впрыскивается в форму.

Процесс MIM сочетает в себе гибкость конструкции литья под давлением с высокой прочностью и целостностью прецизионных металлов, что позволяет получить экономичное решение для производства чрезвычайно сложных геометрических деталей из металла.

Применяемые материалы и области применения МИМ:

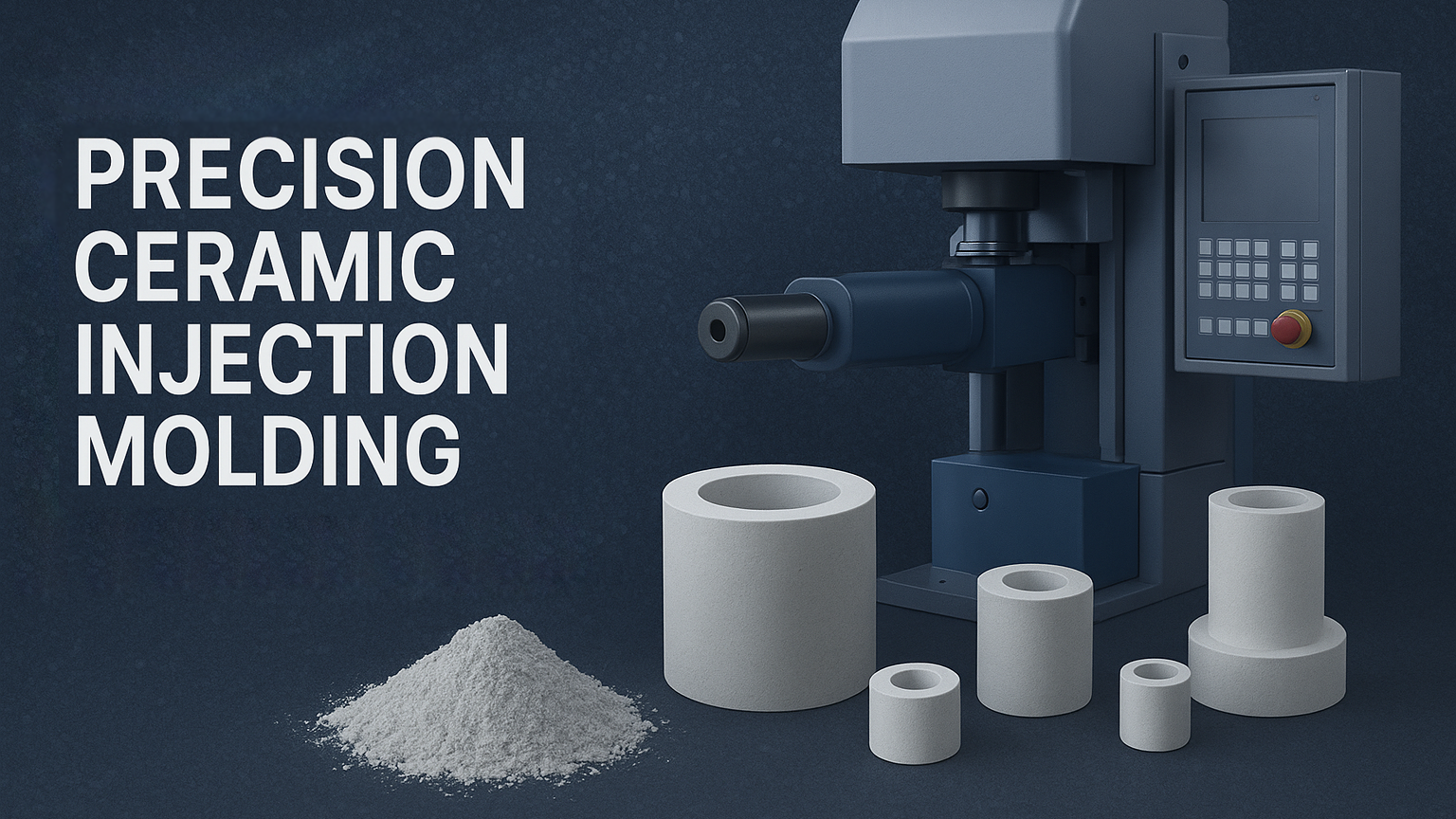

Технология MIM может быть применена к любому материалу, который может быть превращен в порошок. Системы материалов MIM, используемые в настоящее время, в основном включают: нержавеющую сталь, сплавы на основе железа, магнитные материалы, вольфрамовые сплавы, цементированный карбид, тонкую керамику и другие серии.

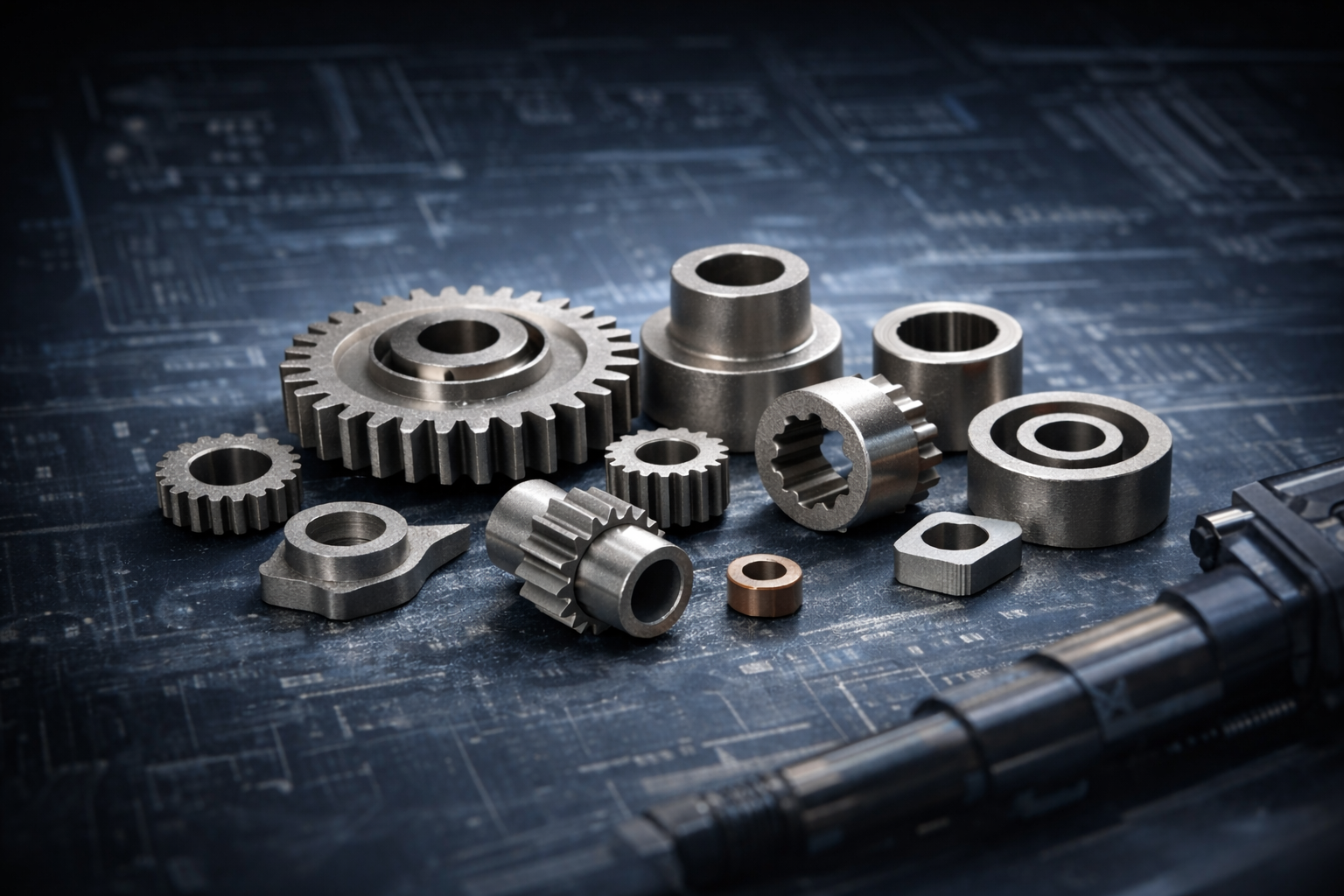

MIM широко используется, в том числе в автомобилях, аэрокосмической промышленности, военной промышленности, мобильных телефонах, часах, медицинском обслуживании, бытовой технике, камерах и электроинструментах, оснащенных деталями MIM.

Сравнение MIM с другими технологиями обработки

Сравнение MIM с традиционной порошковой металлургией (ПМ):

MIM — это вступление современной технологии литья пластмасс под давлением в область порошковой металлургии, и сформировало новую технологию порошковой металлургии с близкой к сетке формовкой. Это производственная технология, которая объединяет литье пластмасс под давлением и порошковую металлургию эластичных материалов.

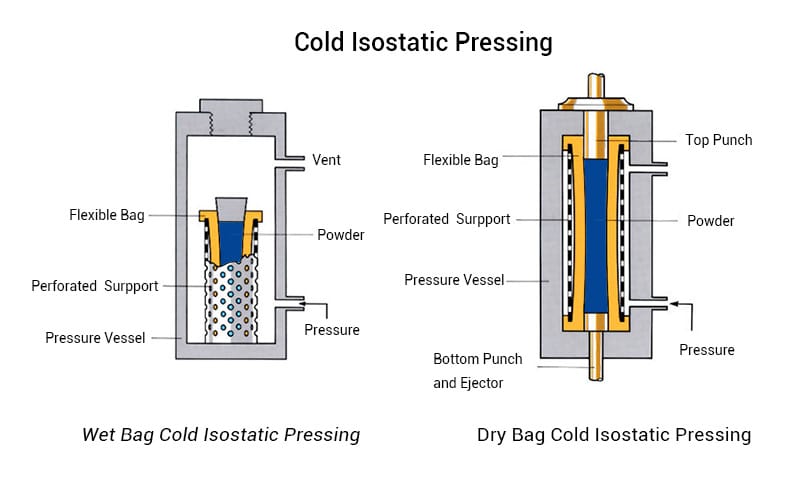

Порошковая металлургия (метод ПМ) относится к технологии производства металлического порошка или использования металлического порошка (или смеси металлического и неметаллического порошка) в качестве сырья для производства металлических материалов, композитных материалов и различных видов продукции. Это традиционная технология обработки для изготовления деталей с высокой эффективностью, высоким качеством, точностью, низким потреблением и энергосбережением. Это метод, широко используемый в современной порошковой металлургии.

Сравнение MIM и точного литья:

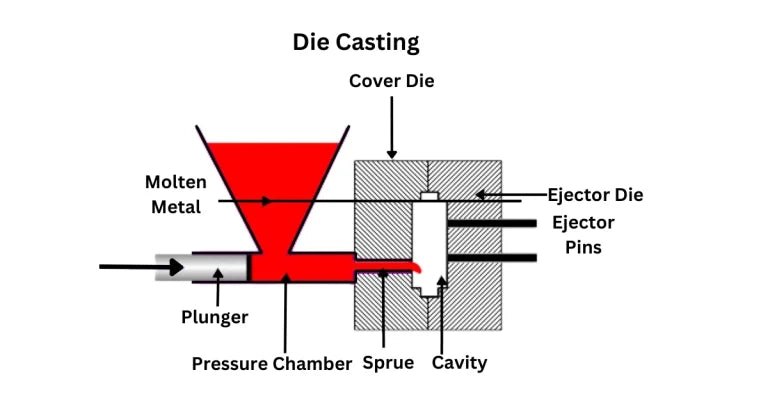

Литье под давлением и точное литье могут формировать детали с трехмерными сложными формами, но литье под давлением ограничено металлами с низкой температурой плавления, в то время как точное литье (ЛТ) ограничено металлами с высокой температурой плавления и цветными металлами, такими как легированная сталь, нержавеющая сталь и высокотемпературные сплавы. Оно бессильно для тугоплавких сплавов, таких как цементированный карбид, сплавы высокой плотности и металлокерамика. Это существенное ограничение точного литья ЛТ, а точное литье ЛТ очень сложно или непрактично для производства очень маленьких, тонких и больших партий деталей. Индустриализация точного литья ЛТ уже зрелая, и потенциал его развития ограничен. MIM — это новый процесс, который вытеснит на рынок точного литья ЛТ большое количество мелких деталей.

Сравнение MIM и традиционной обработки:

Технология MIM компенсирует технические недостатки или невозможность производства традиционными методами обработки. Она не только конкурирует с традиционными методами обработки. Технология MIM может проявить свои сильные стороны в области деталей, которые невозможно изготовить традиционными методами обработки.

Из анализа сущности процесса MIM, в настоящее время это наиболее подходящий процесс для массового производства тугоплавких материалов, высокопрочных и сложнопрофильных деталей. Его преимущества можно обобщить следующим образом:

(1) MIM может формировать различные металлические детали со сложными трехмерными формами (при условии, что материал может быть превращен в мелкий порошок). Плотность и производительность каждой части детали постоянны, то есть изотропны. Это обеспечивает большую свободу для проектирования деталей.

(2) Технология MIM позволяет изготавливать детали, максимально приближенные к конечной форме, с высокой точностью размеров.

(3) Даже при твердофазном спекании относительная плотность изделий MIM может достигать более 95%, а их эксплуатационные характеристики сопоставимы с эксплуатационными характеристиками кованых материалов. В частности, динамические характеристики превосходны.

(4) Стоимость автоматических формовочных машин для порошковой металлургии (ПМ) в несколько раз выше, чем у литьевых машин. МИМ может с удобством использовать многогнездную пресс-форму с высокой эффективностью формования, длительным сроком службы пресс-формы, удобной и быстрой заменой и настройкой пресс-формы.

(5) Инъекционный материал можно использовать многократно, а коэффициент использования материала составляет более 98%.

(6) Быстрый оборот продукции. Гибкость производства большая, а время от проектирования до производства новых продуктов короткое.

(7) MIM особенно подходит для массового производства и имеет хорошую стабильность характеристик продукта. Если производимые детали правильно подобраны и их количество велико, можно достичь более высоких экономических выгод.

(8) MIM имеет широкий спектр материалов и широкий спектр применений. Материалы, которые могут использоваться для литья под давлением, очень широки, такие как углеродистая сталь, легированная сталь, инструментальная сталь, тугоплавкий сплав, цементированный карбид, сплав высокой плотности и т. д.

Делиться:

Микролитье металла под давлением для электронных изделий

Основной процесс обработки нержавеющей стали методом порошковой металлургии